简而言之,热裂化需要高温和受控的压力。该过程通过使大型碳氢化合物分子承受足够的热能使其分解来实现。典型条件范围从 450°C 到 900°C 以上(840°F 到 1650°F),压力根据裂化过程的具体目标,从接近常压到高压不等。

核心原理不仅仅是热量,而是控制。热裂化是对热能的精确应用,以切断碳-碳键,将低价值的大分子碳氢化合物转化为更小、更有价值的产品,如汽油组分和轻质烯烃。确切的条件是原料和所需产物的精心校准函数。

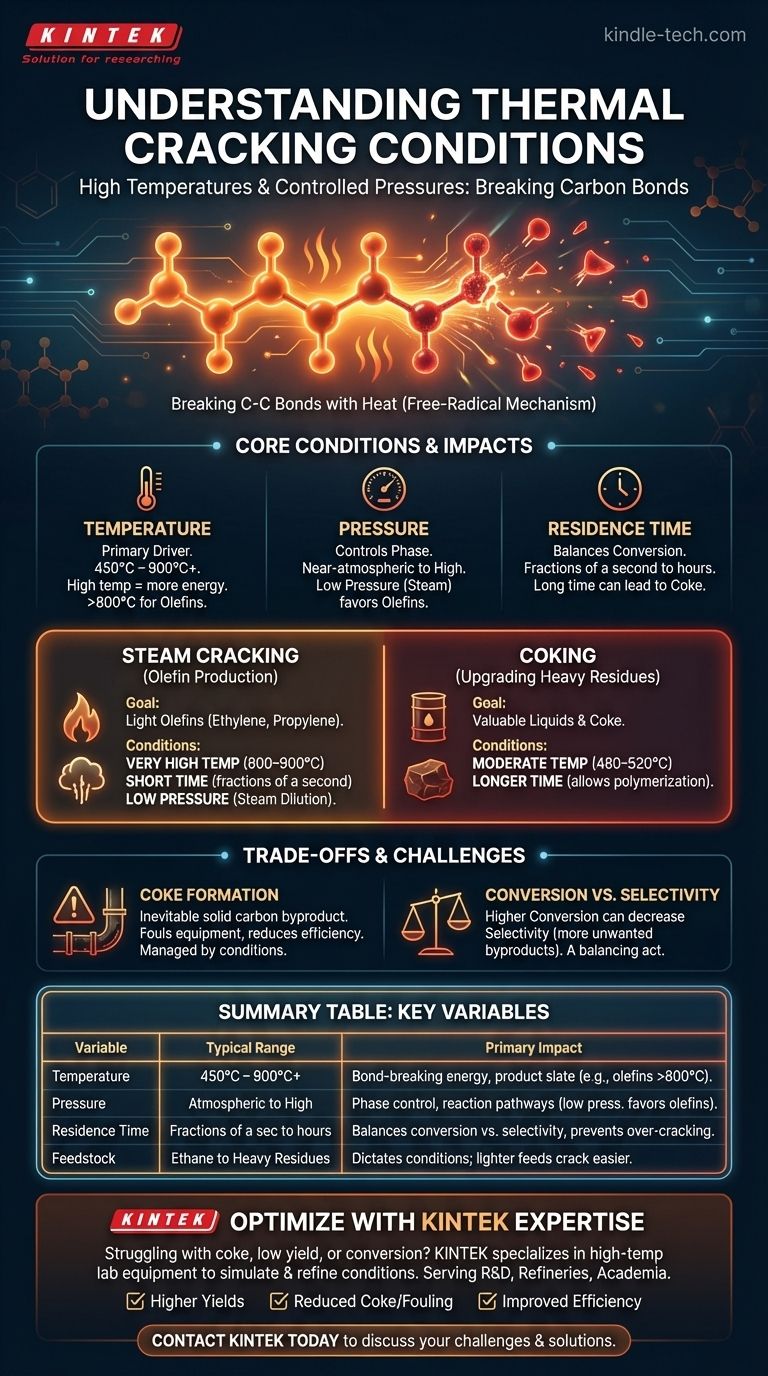

基本原理:用热量断裂碳键

热裂化是石油精炼中最古老、最基本的工艺之一。它在没有催化剂的情况下进行,完全依赖热能来引发分子的化学分解。

什么是热裂化?

热裂化是将原油中发现的大型复杂碳氢化合物分子分解成更小、更有用的分子的过程。当原料被加热到足以使碳-碳键断裂的温度时,就会发生这种情况。

该过程遵循自由基机理。初始热量提供断裂键所需的活化能,产生高活性的自由基。这些自由基随后引发链式反应,在原料中传播,直到形成更小的稳定分子。

温度的关键作用

温度是热裂化的主要驱动力。它直接提供断裂强 C-C 和 C-H 键所需的能量。

不同的温度范围会产生不同的结果。中等温度(450–750°C)常用于粘度降低或焦化等工艺,而要生产乙烯等轻质烯烃,则需要更高的温度(高于 800°C)。

压力的影响

压力决定了碳氢化合物的相态(液体或蒸汽),并影响发生的反应速率和类型。

高压可以将原料保持在液相,并用于较早的热裂化方法中以生产汽油。相反,通过用蒸汽稀释原料来实现的低碳氢化合物压力,用于通过抑制二次反应来最大化有价值的气体(如乙烯和丙烯)的收率。

停留时间的影响

停留时间是原料保持在裂化温度下的持续时间。这是一个与温度协同作用的关键变量。

较长的停留时间会增加原料的总体转化率。然而,如果时间过长,可能会导致“过度裂化”,即期望的小分子也会进一步分解,形成过多的焦炭和轻质气体。

关键工业热裂化工艺

热裂化的基本原理应用于几种不同的工业过程中,每种过程都具有经过精确调整的条件,以实现特定的结果。

蒸汽裂化:烯烃生产的核心

蒸汽裂化的目标是生产轻质烯烃(烯烃),主要是乙烯和丙烯,它们是塑料和其他化学品的基石。

条件非常苛刻:极高的温度(800–900°C (1470–1650°F))、极短的停留时间(零点几秒)和低碳氢化合物分压。这种低压是通过在原料(如石脑油或乙烷)进入炉子之前将其与蒸汽混合来实现的。

焦化:升级重质残渣

焦化过程将蒸馏过程中最重、价值最低的残渣转化为更有价值的液体产品和固体石油焦。

条件不如蒸汽裂化剧烈。温度较低,约为 480–520°C (900–970°F),但停留时间要长得多,从而使复杂的裂化和聚合反应得以进行,最终形成焦炭。

理解权衡与挑战

优化热裂化过程需要平衡相互竞争的因素。成功的衡量标准不仅在于生产了什么,还在于避免了什么。

焦炭形成的必然性

焦炭是一种坚硬的、富含碳的固体沉积物,是热裂化不可避免的副产品。它由复杂的副反应形成,并覆盖在反应器管和设备的内部。

这种结垢会降低传热效率,并最终堵塞反应器,迫使进行昂贵的停机清洗或“脱焦”。蒸汽裂化的条件(高温、低压)经过专门设计,旨在最大限度地减少这种影响。

产品选择性与转化率

在转化率和选择性之间存在着经典的工程权衡。

- 转化率是成功分解的原料百分比。

- 选择性是转化原料中成为所需产品的百分比。

通过提高温度或停留时间来追求更高的转化率通常会降低选择性,因为所需产品可能会进一步裂解成价值较低的轻质气体和焦炭。

原料灵活性及其影响

理想的裂化条件在很大程度上取决于原料。乙烷等较轻的原料容易裂化,产生高收率的乙烯。

瓦斯油或常压渣油等较重的原料更为复杂。它们需要不同的条件并产生更广泛的产品组合,使得过程更难控制和优化。

根据您的目标匹配裂化条件

热裂化的最佳条件不是一套固定的数字,而是一种针对特定经济和化学目标的定制策略。

- 如果您的主要重点是最大化轻质烯烃(乙烯、丙烯): 您需要蒸汽裂化的极端条件——极高的温度(800°C+)、极低的碳氢化合物分压和极短的停留时间。

- 如果您的主要重点是升级重质、低价值的残渣: 您需要焦化过程的中等温度和较长的停留时间条件,以允许受控的热分解成有价值的液体和固体焦炭。

- 如果您的主要重点是最大限度地减少不需要的副产品: 仔细控制停留时间和使用蒸汽稀释对于抑制导致过度焦炭形成的副反应至关重要。

最终,热裂化的条件是温度、压力和时间之间精确的平衡行为,其设计目的是将特定分子分解成尽可能最有价值的产品。

摘要表:

| 变量 | 典型范围 | 主要影响 |

|---|---|---|

| 温度 | 450°C – 900°C+ | 决定键断裂能量和产品组合(例如,烯烃需要 >800°C) |

| 压力 | 接近常压至高压 | 控制相态(液/气)和反应路径;低压有利于烯烃 |

| 停留时间 | 零点几秒到几小时 | 平衡转化率与选择性;防止过度裂化和焦炭形成 |

| 原料 | 乙烷到重质残渣 | 决定所需条件;较轻的原料更容易裂化成目标产品 |

利用 KINTEK 的专业知识优化您的热裂化过程

是否正受焦炭形成、低收率或低效碳氢化合物转化率的困扰?KINTEK 专注于高温实验室设备和耗材,旨在模拟和优化热裂化条件。我们的反应器、炉子和分析工具可帮助您精确控制温度、压力和停留时间——使您能够最大限度地提高产品选择性并最大限度地减少停机时间。

我们的服务对象:

- 开发新裂化催化剂或工艺的研发实验室

- 优化现有热裂化操作的炼油厂

- 研究碳氢化合物转化的学术机构

让我们帮助您实现:

✅ 提高有价值产品(如乙烯、汽油)的收率

✅ 减少焦炭形成和设备结垢

✅ 提高工艺效率和成本节约

立即联系 KINTEK,讨论您的热裂化挑战,并发现我们的解决方案如何助您取得成功!

图解指南