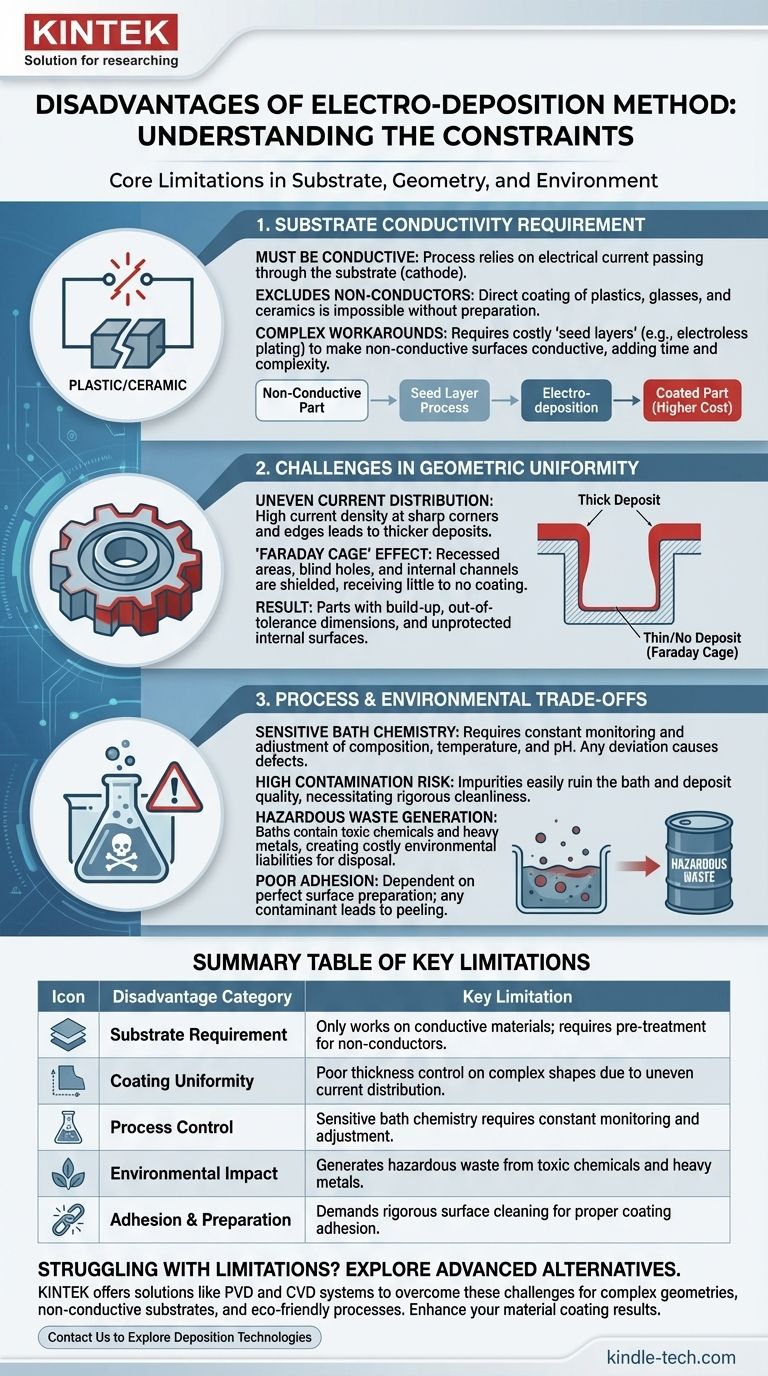

从根本上说,电沉积方法的主要缺点是它要求基底具有导电性,难以在复杂形状上生产均匀涂层,以及其化学浴带来的重大过程控制和环境挑战。虽然在特定情况下非常有效,但这些限制使其不适用于许多先进材料和制造应用。

电沉积是一种强大且经济高效的技术,但其价值受其限制所定义。该方法对电流和水化学的依赖既是其优势,也是其在几何形状、材料兼容性和环境安全方面最显著缺点的根源。

根本限制:基底导电性

电沉积(也称为电镀)的整个过程都依赖于电流通过导电溶液(电解液)流向导电部件(基底)。这造成了一个根本性的限制。

对导电路径的要求

电沉积的工作原理是将电解液中的金属离子还原到基底表面,基底充当阴极(负极)。如果基底不能导电,这个电路就无法完成,也就不会发生沉积。

这立即排除了在未经额外(通常很复杂)准备步骤的情况下直接涂覆大多数塑料、陶瓷和玻璃的可能性。

变通方法增加了复杂性和成本

要电镀非导电材料,必须首先使其导电。这通常通过另一种工艺(如化学镀或物理气相沉积 (PVD))施加一层薄薄的导电“晶种层”来完成。

虽然有效,但这会大大增加制造过程的时间、成本和复杂性,可能会抵消电沉积的主要成本优势。

几何均匀性挑战

电流在复杂表面上的分布不均匀。这种物理现实给实现一致的涂层厚度带来了重大挑战。

电流分布不均

电流密度在尖角、边缘和突出部分自然更高。这些高电流密度区域会获得更厚的沉积,而凹陷区域、孔洞和腔体则获得更薄的沉积。

这可能导致零件超出公差,边缘堆积可能需要后处理,而内角则缺乏足够的保护涂层。

“法拉第笼”效应

深凹陷、盲孔或内部通道实际上被电场屏蔽了。这种现象被称为法拉第笼效应,可以阻止沉积电流到达这些表面。

因此,使用标准电沉积方法很难可靠地涂覆复杂部件的内部或复杂的通道。

了解工艺和环境权衡

化学浴是电沉积工艺的核心,但它也是主要操作和环境负担的来源。

复杂而敏感的浴液化学

沉积质量对浴液的成分、温度、pH值以及金属离子和添加剂的浓度高度敏感。这些参数必须不断监测和调整。

任何偏差都可能导致涂层缺陷,例如附着力差、脆性或厚度不正确,使得过程控制成为一项持续而关键的任务。

高污染风险

电解液浴很容易被阳极、基底或周围环境中的杂质污染。即使是微量的有害物质也可能毁掉整个浴液并损害沉积物的质量。

这需要清洁的工作条件和严格的质量控制,增加了运营开销。

准备不当导致附着力差

电沉积层的附着力完全取决于基底表面的清洁度和准备情况。任何油污、氧化物或其他污染物都会导致结合力弱,导致涂层剥落、起皮或起泡。

表面准备是一个多步骤且资源密集型的过程,对于成功至关重要。

产生危险废物

电镀浴液通常含有重金属、氰化物和其他有毒化学品。当浴液用尽或被污染时,它就变成了危险废物,根据环境法规处理起来既昂贵又困难。

这带来了重大的环境责任,也是该工艺总拥有成本的一个主要因素。

为您的目标做出正确选择

选择沉积方法需要平衡成本、材料特性、零件几何形状和环境影响。

- 如果您的主要重点是经济高效地涂覆简单的导电金属零件:电沉积通常是最经济高效的选择。

- 如果您的主要重点是涂覆复杂的 3D 形状或内表面:您必须考虑厚度不均匀性,并考虑化学气相沉积 (CVD) 或化学镀等替代方案。

- 如果您的主要重点是在塑料或陶瓷等非导电材料上沉积:电沉积只有在添加导电晶种层的情况下才可行,这使得物理气相沉积 (PVD) 等工艺成为更直接的替代方案。

- 如果您的主要重点是最大限度地减少环境影响和操作复杂性:与浴液化学和废物处理相关的成本和法规必须是您评估的核心部分。

了解这些固有限制是选择符合您的技术目标和运营实际情况的沉积策略的第一步。

总结表:

| 缺点类别 | 主要限制 |

|---|---|

| 基底要求 | 仅适用于导电材料;非导电材料需要预处理。 |

| 涂层均匀性 | 由于电流分布不均,复杂形状的厚度控制不佳。 |

| 过程控制 | 敏感的浴液化学需要持续监测和调整。 |

| 环境影响 | 产生来自有毒化学品和重金属的危险废物。 |

| 附着力与准备 | 需要严格的表面清洁以实现适当的涂层附着力。 |

您的实验室在涂层需求方面是否正面临电沉积的限制? KINTEK 专注于先进的实验室设备和耗材,提供 PVD 和 CVD 系统等解决方案,以克服这些挑战。无论您是处理复杂几何形状、非导电基底,还是需要环保工艺,我们的专业知识都能提升您的材料涂层效果。立即联系我们,探索适合您实验室的沉积技术!

图解指南

相关产品

- HFCVD设备用于拉丝模具纳米金刚石涂层

- 915MHz MPCVD金刚石设备 微波等离子体化学气相沉积系统反应器

- 实验室筛分机和筛分设备

- 实验室灭菌器 实验室高压蒸汽灭菌器 液体显示自动型立式压力蒸汽灭菌器

- 实验室灭菌器 实验室高压灭菌器 脉冲真空升降灭菌器