需要明确的是,炉中钎焊的主要缺点并非工艺本身的缺陷,而是设计和工艺控制中必须满足的严格要求。其主要局限性包括:需要非常小的接头间隙、整个组件不可避免的退火(软化),以及零件设计需要专门适应钎焊填充金属的放置。

炉中钎焊的核心挑战在于其缺乏容错性。当零件设计、接头配合和热循环得到精确控制时,该工艺能产生卓越的效果,但如果这些先决条件未能满足,则很容易失败。

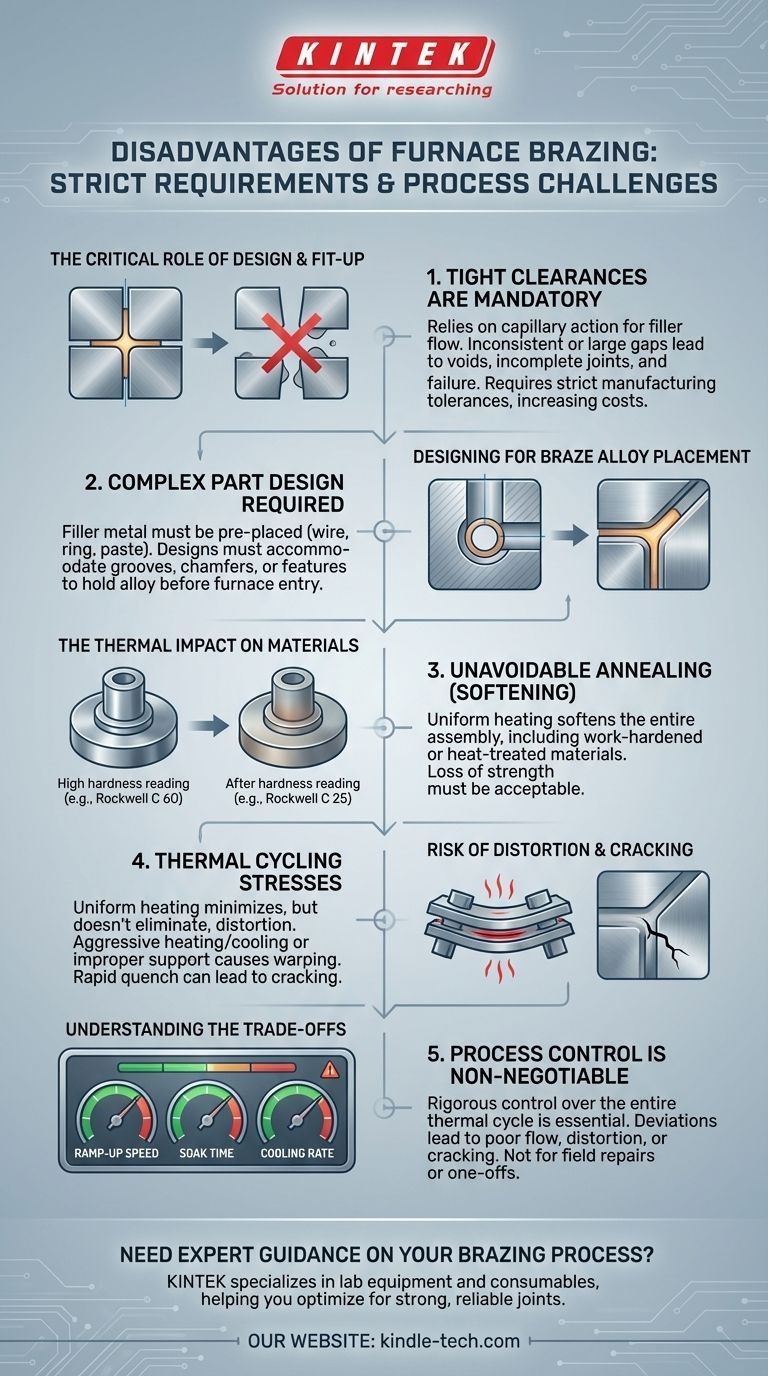

设计和配合的关键作用

虽然炉中钎焊能产生坚固、清洁的接头,但其结果完全取决于前期的工程设计。组件的设计与钎焊工艺本身同样关键。

对紧密间隙的必要性

炉中钎焊依靠毛细作用将熔融的填充金属吸入接头。这种物理现象只有在非常小、均匀的间隙中才能有效发挥作用。

如果零件之间的间隙过大或不一致,填充金属将无法正常流动,导致空隙、接头不完整和组件失效。这需要严格的制造公差,从而可能增加加工成本。

为钎焊合金放置而设计

您不能简单地在最后一刻涂抹钎焊合金。它必须在组件进入炉子之前放置在接头处,通常以焊丝、焊环、焊膏或垫片的形式。

您的零件设计必须考虑到这一点。它通常需要增加凹槽、倒角或特定特征来将填充金属固定在正确的位置,以便在熔化时,重力和毛细作用能将其吸入接头。

热量对材料的影响

将整个组件加热到钎焊温度对基材的性能会产生显著且不可避免的影响。

组件不可避免的退火

炉子会加热整个零件,而不仅仅是接头区域。这种均匀的加热循环会使任何先前经过热处理或加工硬化以获得更高强度的材料发生退火或软化。

这种硬度损失必须是最终产品功能可接受的。在某些情况下,钎焊循环可以与硬化循环结合,但这需要复杂的工艺控制和兼容的材料。

热变形的风险

虽然与焊接等局部加热方法相比,均匀加热通常能最大限度地减少变形,但风险并非为零。如果组件支撑不当或加热和冷却速率过于剧烈,仍然可能发生变形。

组件在整个循环过程中必须保持热稳定性,以确保钎焊合金正确流入保持一致的接头中。

淬火裂纹的可能性

如果冷却阶段(淬火)过快,会在新形成的接头中产生巨大的应力。这可能导致淬火裂纹,即钎焊接头或相邻的母材断裂。

控制冷却速率是一个微妙的平衡,尤其是在您还试图使母材达到特定硬度的情况下。

了解权衡

炉中钎焊是一种工业工艺,其特定的限制使其不适用于某些应用。

工艺控制不容协商

成功的炉中钎焊取决于对整个热循环的严格控制。升温速度、保温时间和冷却速率都必须精确管理。

任何偏差都可能导致上述问题,包括钎焊流不良、变形或开裂。这不是一个可以轻易即时调整的“宽容”工艺。

不适用于现场维修或一次性生产

炉中钎焊本质上是一种工厂生产工艺。它需要大型固定设备,不能用于现场维修或以经济高效的方式连接单个、独特的组件。

对于小批量或便携式应用,火焰钎焊或焊接等方法更为实用。

对于非常厚的截面效果较差

虽然它擅长连接复杂的组件,但炉中钎焊的均匀加热对于非常大或厚壁的组件来说可能耗时且耗能。在这些情况下,局部加热方法通常更有效。

为您的应用做出正确选择

根据其严格的要求,而不仅仅是其潜在优势来评估炉中钎焊。

- 如果您的主要重点是连接热敏感或加工硬化组件:请注意,炉中钎焊会使整个组件退火,这可能会不可接受地降低材料强度。

- 如果您的设计涉及松散公差或宽间隙:炉中钎焊不适用,因为它依赖于紧密、一致的毛细间隙才能使填充金属正确流动。

- 如果您需要便携式或快速、小批量的连接解决方案:炉中钎焊的批量性质和设备使得火焰钎焊或焊接等方法更为实用。

- 如果您的组件变形风险很高:您必须致力于精确的热循环控制,因为不当的加热或冷却会抵消该工艺的低应力优势。

最终,当您能够围绕其要求设计零件和工艺时,炉中钎焊是一种用于大批量、高精度生产的强大工艺。

总结表:

| 缺点 | 主要挑战 | 对组件的影响 |

|---|---|---|

| 紧密的接头间隙 | 需要精确的毛细作用才能使填充金属流动 | 如果未达到公差,则流动不良、出现空隙或接头不完整 |

| 组件退火 | 整个组件被加热,使先前硬化的材料软化 | 基材强度损失;可能需要钎焊后热处理 |

| 填充物放置设计 | 零件必须适应预先放置的钎焊合金(例如,凹槽、倒角) | 增加设计复杂性并可能增加加工成本 |

| 热变形风险 | 如果控制不当,均匀加热仍可能导致翘曲 | 如果组件热稳定性差,则接头错位或失效 |

| 工艺控制要求 | 精确的热循环(升温、保温、冷却)不容协商 | 如果循环偏离,则结果不一致或失败;不适用于一次性维修 |

需要专家指导,为您的实验室或生产需求选择合适的钎焊工艺吗?在 KINTEK,我们专注于实验室设备和耗材,包括根据您的具体要求量身定制的钎焊解决方案。无论您是处理严格公差、热敏感材料还是大批量生产,我们的团队都可以帮助您优化工艺,以获得坚固可靠的接头。立即联系我们,讨论我们如何支持您的实验室和制造挑战!

图解指南