从核心来看,感应加热系统设计是一个电热难题。主要要素是高频电源、精确成形的感应线圈和待加热的工件,它们协同工作。设计过程涉及选择合适的功率、频率和线圈几何形状,以在您需要的时间和地点精确地通过电磁方式产生热量。

任何感应加热设计的成功都取决于一个原则:将系统的电气特性与工件的材料特性和所需的加热结果相匹配。这是频率、功率和线圈几何形状之间的仔细平衡,以控制热量的深度、速率和位置。

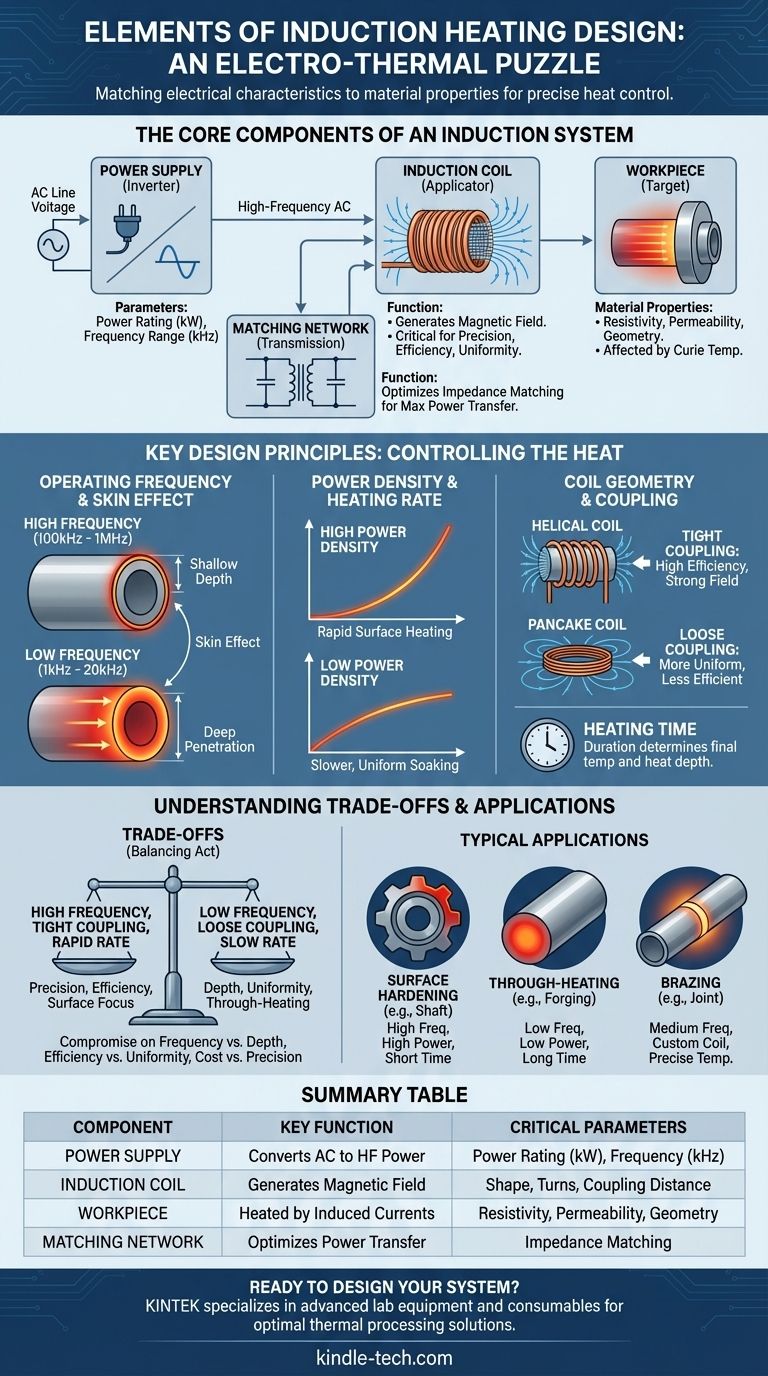

感应系统的核心组件

感应加热设置是一个集成系统。了解每个组件如何发挥作用是成功设计的第一步。

电源:引擎

电源或逆变器是系统的核心。它将标准交流市电转换为高频交流电。

电源的两个最关键参数是其额定功率(kW)和频率范围(kHz)。额定功率决定了可以输送多少能量,这会影响最大加热速率。

感应线圈:施加器

感应线圈(或电感器)是一种定制形状的铜导体,通常用水冷却,用于产生交变磁场。正是这个磁场在工件中感应出加热电流。

线圈设计可以说是实现精度的最关键要素。其形状、匝数以及与零件的接近程度决定了加热模式的效率和均匀性。

工件:目标

工件本身是电路中的一个有源电气组件。其材料特性——电阻率、磁导率和几何形状——决定了它将如何响应磁场。

例如,磁性钢在居里温度(约770°C或1420°F)以下比铝或铜等非磁性材料更容易加热。

匹配网络:传输

通常与电源一起或在单独的“加热站”中,电容器和变压器的匹配网络对系统进行微调。

它的作用是将线圈和工件的电气阻抗与电源的理想工作点相匹配。一个良好匹配的系统可确保最大功率传输到零件,而不是作为热量浪费在组件中。

关键设计原则:控制热量

组件只是工具。真正的设计工作在于应用核心物理原理来实现特定的热处理结果,例如表面硬化、熔化或钎焊。

工作频率:定义“趋肤效应”

最重要的设计选择是工作频率。高频电流倾向于仅在导体的表面流动,这种现象称为趋肤效应。

较高的频率会导致较浅的加热深度(参考深度)。较低的频率允许感应电流更深地渗透到材料中。

- 高频(100 kHz - 1 MHz):适用于表面硬化、薄材料钎焊或加热非常小的零件。

- 低频(1 kHz - 20 kHz):用于大型坯料的透热、锻造或深层渗碳。

功率密度:设置加热速率

功率密度是每单位表面积施加的功率量(例如,瓦特/平方厘米)。它直接控制工件表面加热的速度。

高功率密度提供快速加热,这对于表面处理至关重要,在这种处理中,您希望在核心变热之前快速加热表面。较低的功率密度会导致较慢、更温和的加热,使热量均匀地渗透到零件中。

线圈几何形状和耦合:聚焦能量

耦合距离——线圈与工件之间的间隙——至关重要。更紧密的耦合(更小的间隙)会带来更高效的能量传输和更强的磁场。

线圈的形状也必须与零件的几何形状相匹配,以确保均匀加热。圆柱形零件使用螺旋(螺线管)线圈,而平面可能使用“盘状”线圈。

加热时间:达到目标温度

最后,加热时间是施加功率的持续时间。这与功率密度相结合,决定了最终温度以及热量从表面传导到零件核心的深度。

了解权衡

每个感应设计都涉及平衡相互竞争的因素。了解这些权衡是一个经验丰富的设计师的标志。

频率与加热深度

这是根本性的折衷。您无法通过非常高的频率实现深层透热,也无法通过非常低的频率实现精确、浅层的表面硬化。必须选择频率以匹配特定材料的目标加热深度。

效率与均匀性

将线圈与零件紧密耦合效率很高,可以传输最大量的能量。但是,它可能会产生热点和不均匀加热,尤其是在尖角周围。

松开耦合可提供更均匀的加热模式,但会降低能源效率,需要更多功率或更长的加热时间才能达到相同的结果。

成本与精度

一个简单的单匝线圈和基本的电源可能价格便宜。然而,在复杂的零件上实现复杂的加热模式可能需要一个复杂的、多轴扫描系统、CNC加工的线圈和先进的电源,这会显著增加成本。

为您的目标做出正确选择

您的应用决定了设计。没有唯一的“最佳”设置;只有最适合您特定热处理目标的设置。

- 如果您的主要重点是钢轴的表面硬化:您将使用高频、高功率密度和非常短的加热时间,以便在淬火前快速加热外层。

- 如果您的主要重点是大型铝坯料的透热以进行锻造:您将使用低频和较长的加热时间,以使热量均匀地渗透并浸透整个零件。

- 如果您的主要重点是铜-钢接头的钎焊:您将使用中高频和定制形状的线圈,旨在将接头区域加热到钎焊合金的熔点,而不会使周围组件过热。

通过掌握这些核心要素,您可以设计出一种感应工艺,该工艺不仅快速高效,而且精确地满足您的制造需求。

总结表:

| 组件 | 主要功能 | 关键参数 |

|---|---|---|

| 电源 | 将交流电转换为高频电源 | 额定功率(kW),频率(kHz) |

| 感应线圈 | 产生磁场进行加热 | 形状、匝数、耦合距离 |

| 工件 | 通过感应电流加热的材料 | 电阻率、磁导率、几何形状 |

| 匹配网络 | 优化功率传输效率 | 阻抗匹配 |

准备好为您的实验室或生产线设计一个精确高效的感应加热系统了吗?KINTEK 专注于先进的实验室设备和耗材,为您的热处理挑战提供量身定制的解决方案。无论您需要表面硬化、钎焊还是透热,我们的专业知识都能确保最佳性能和可靠性。立即联系我们,讨论我们如何提升您的制造工艺!

图解指南

相关产品

- 红外加热定量平板压制模具

- 30升加热制冷循环器制冷水浴循环器,用于高温和低温恒温反应

- 高温恒温加热循环器 反应浴用水浴冷却器循环器

- 50升加热制冷循环器低温水浴循环器,适用于高低温恒温反应

- 20升加热制冷循环器冷却水浴循环器,用于高低温恒温反应