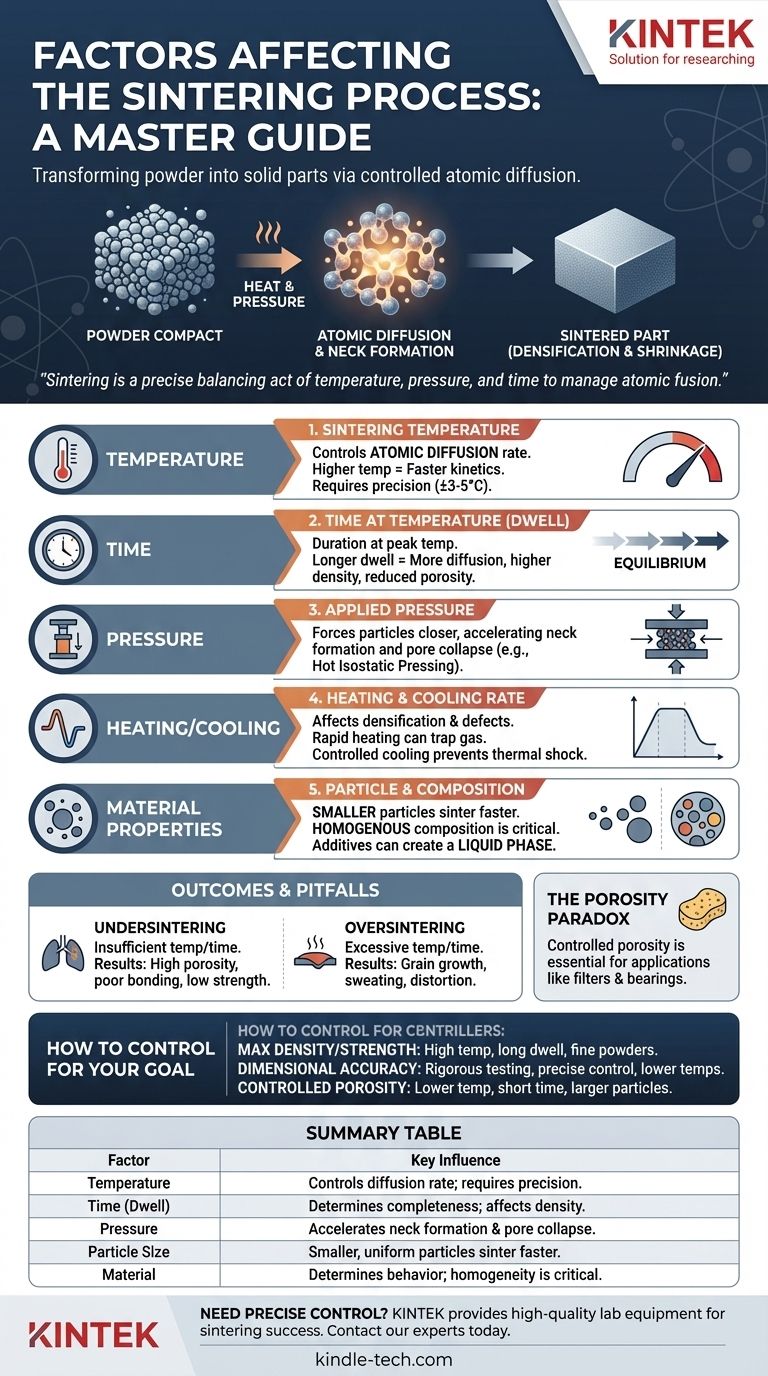

从根本上说,烧结过程受五个关键因素控制:温度、时间、压力、颗粒特性和材料成分。这些要素协同作用,通过在低于材料熔点的温度下驱动原子扩散,将松散的粉末转化为致密、坚固的部件。掌握这种相互作用对于控制任何烧结部件的最终性能至关重要。

烧结不仅仅是加热材料。它是一个精确控制的平衡行为,您需要通过控制温度、压力和时间来管理原子的融合,这最终决定了部件的最终微观结构、密度和强度。

烧结机制核心:快速入门

什么是烧结?

烧结是一种热过程,它将粉末压块中相邻的颗粒粘合在一起,从而提高其强度和密度。这发生在材料主体未熔化的状态下。

驱动力

主要的驱动力是表面能的降低。微小、独立的颗粒具有巨大的表面积。通过将它们融合在一起并在它们之间形成“颈部”,系统降低了其总能量,形成了一个更稳定、更坚固的整体。

作用机制

这种融合是通过原子扩散发生的。在高温下,原子会迁移穿过颗粒之间的接触点,填充空隙(孔隙)并导致颗粒合并。正是这个过程导致部件致密化和收缩。

烧结的主要控制因素

烧结温度

温度是最主要的因素,因为它直接控制着原子扩散的速率。较高的温度会极大地加速烧结动力学。

然而,控制至关重要。所需的温度通常非常精确,可接受的波动范围可能窄至±3°C 至 5°C,才能获得一致的结果。

保温时间(保持时间)

这指的是材料在峰值烧结温度下保持的时间。较长的保持时间允许更完全的扩散,从而实现更高的密度并降低孔隙率。

需要足够的时间才能使原子迁移达到给定温度下的平衡状态。

施加的压力

压力通过迫使颗粒更紧密地接触来增强烧结过程,从而加速颈部的形成并帮助压实孔隙。

这可以在初始粉末压实阶段或在加热过程本身(例如,在压力烧结或热等静压中)施加。这种机械力有助于热驱动力。

加热和冷却速率

材料加热的速度会影响致密化并可能引入缺陷。快速的加热速率可能会将气体困在部件内部,导致起泡或鼓胀。

同样,受控的冷却速率对于防止热冲击和开裂至关重要,以确保最终部件的结构完整性。

材料性能的影响

颗粒大小和分布

小颗粒比大颗粒烧结得更快,温度也更低。这是因为它们的表面积与体积之比更高,为致密化提供了更大的驱动力。

均匀的颗粒尺寸分布有助于更均匀的收缩和更均匀的最终微观结构。

粉末成分和均匀性

粉末的化学成分是基础。在合金中,确保元素均匀混合对于获得一致的性能至关重要。

在某些情况下,会使用特定的添加剂或具有较低熔点的第二种材料,在烧结过程中形成液相,这可以极大地加速致密化过程。

理解烧结结果和陷阱

欠烧结与过烧结

欠烧结发生在温度或时间不足时。结果是部件具有高孔隙率、差的颗粒粘合和低的机械强度。

过烧结发生在温度或时间过量时。这可能导致晶粒过度长大,这反而会削弱材料。在极端情况下,它可能导致“出汗”(局部熔化)或变形。

孔隙率悖论

虽然目标通常是消除孔隙率以实现最大密度和强度,但某些应用需要它。烧结的独特之处在于它能够制造出具有受控、相互连通孔隙率的部件。

这对于自润滑轴承和过滤器等产品至关重要,在这些产品中,孔隙是设计的组成部分。

尺寸精度

烧结几乎总是伴随着收缩,因为孔隙被消除。控制所有主要因素——温度、时间、颗粒大小——对于预测和管理这种收缩以生产尺寸精确的最终部件绝对至关重要。

如何根据您的目标控制烧结过程

最佳参数完全取决于最终部件所需的性能。

- 如果您的主要重点是最大密度和强度:优先考虑较高的温度、较长的保持时间,并使用细小、均匀的粉末以最大限度地减少最终孔隙率。

- 如果您的主要重点是高尺寸精度:进行严格测试,将温度和时间与收缩精确关联,通常使用稍低的温度以获得更精细的控制。

- 如果您的主要重点是制造受控孔隙率(例如用于过滤器):使用较低的温度、较短的时间,并可能使用更大或不规则形状的颗粒,以故意停止致密化过程并保持开放的孔隙网络。

归根结底,掌握烧结过程就是理解您不仅仅是在塑造一个部件,而是在设计其内部微观结构。

摘要表:

| 因素 | 对烧结的关键影响 |

|---|---|

| 温度 | 控制原子扩散速率;需要精确控制(±3-5°C)。 |

| 时间(保持) | 决定扩散的完整性;影响最终密度。 |

| 压力 | 迫使颗粒更靠近,加速颈部形成和孔隙压实。 |

| 颗粒大小/形状 | 更小、更均匀的颗粒烧结得更快、更均匀。 |

| 材料成分 | 决定烧结行为;均匀性对合金至关重要。 |

需要精确控制您的烧结过程?

KINTEK 专注于提供掌握这些关键烧结因素所需的高质量实验室设备和耗材。无论您的目标是最大密度、尺寸精度还是受控孔隙率,我们的专业知识和产品都能帮助您获得一致的高质量结果。

立即联系我们的专家,讨论您的特定烧结挑战以及我们如何支持您的实验室取得成功。

图解指南