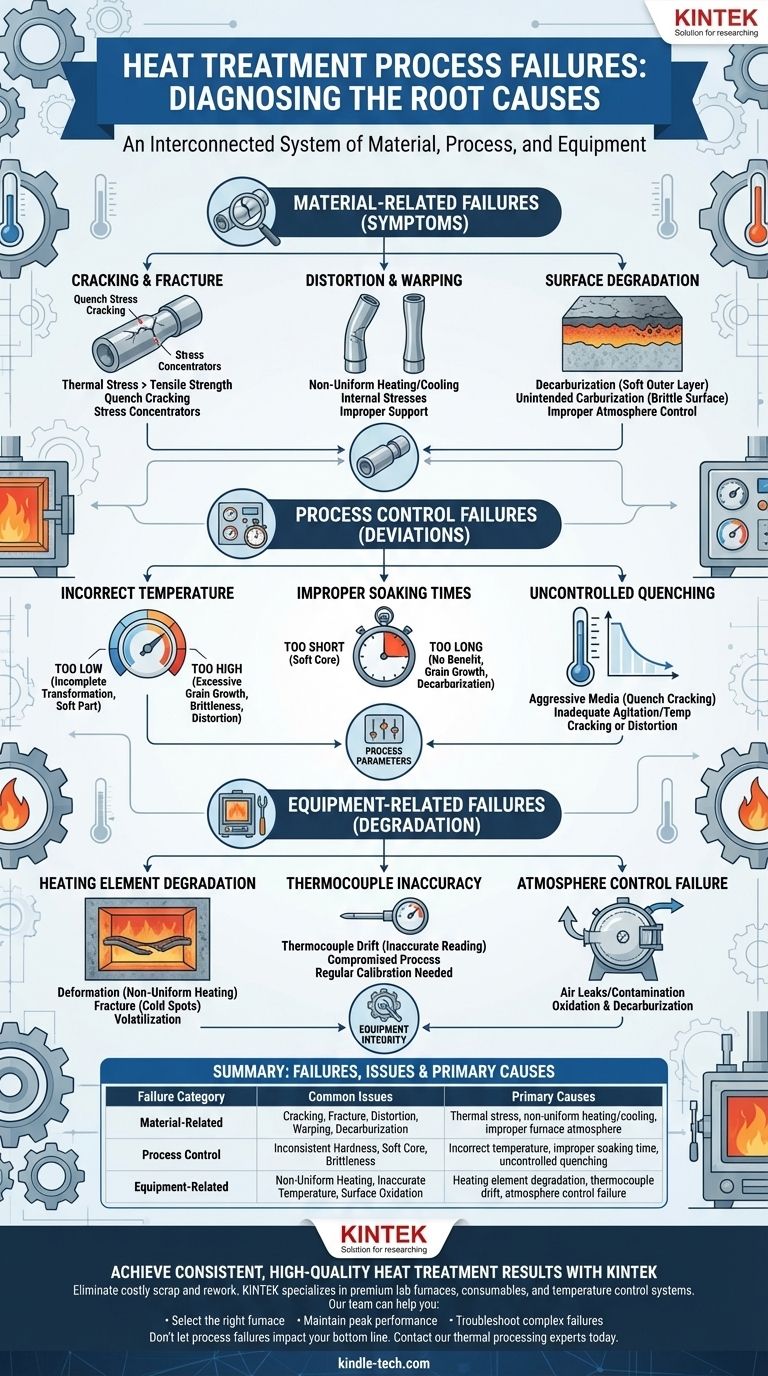

从本质上讲,热处理失效主要表现为三种形式:尺寸不准确(变形和扭曲)、表面降解(如脱碳)以及机械失效(开裂或断裂)。这些问题很少由单一错误引起,而是由于对温度、时间和冷却速率的精确控制出现偏差,并且通常因设备老化或不当的材料处理而加剧。

核心要点是,热处理失效并非随机事件。它们是工艺、材料或设备中存在潜在偏差的症状,而成功的故障排除需要系统地了解这三个要素是如何相互作用的。

诊断与材料相关的失效

最明显的失效是成品件上观察到的失效。这些是热应力和冶金转变出错的直接结果。

开裂和断裂

这是最灾难性的失效模式。当热应力在特定温度下超过材料的拉伸强度时,通常会形成裂纹。

淬火开裂是最常见的类型,发生在快速冷却过程中,部件的不同部分以不同的速率收缩,产生巨大的内部应力。

内部尖角、刀痕和横截面的突然变化会充当应力集中点,为这些裂纹的形成提供一个起始点。

变形和扭曲

变形是零件的尺寸或形状与原始尺寸相比发生的变化。这是一个极其常见且代价高昂的问题。

它主要由先前制造步骤中锁定的内部应力释放或由不均匀的加热和冷却引起。如果零件的一侧比另一侧冷却得快,它不可避免地会扭曲。

在高温下,在炉内正确支撑长而薄的零件对于防止下垂和变形至关重要。

表面降解

这些失效会影响材料表面的性能,而表面通常是最关键的工作区域。

脱碳是钢表面碳的损失。这会在外层形成一层软层,即使核心完全硬化,也会降低耐磨性和疲劳寿命。

相反,非预期的渗碳会使表面过度脆化并容易崩碎。这两种情况都是由炉内气氛控制不当引起的。

识别工艺控制失效

在每一次材料失效的背后,都存在工艺偏差。控制核心工艺参数是实现可重复成功的关键。

不正确的温度控制

温度是最重要的变量。温度过低会导致冶金转变不完全,零件无法达到所需的硬度。

相反,过高的温度会导致晶粒过度长大,从而导致脆性。它还会增加变形和表面降解的风险。

不正确的保温时间

保温是零件保持在目标温度下的时间段。它必须足够长,以使整个横截面达到均匀的温度并完成必要的相变。

保温时间过短会导致核心较软。过长的保温时间不会带来冶金上的好处,反而会加剧晶粒长大和脱碳。

不受控制的淬火

冷却速率,即淬火速率,与加热速率同样关键。目标是使零件冷却得足够快以达到所需的硬度,但又不能太快而导致开裂或变形。

对给定的钢种使用过于剧烈的淬火介质(例如,用水代替油)是淬火开裂的典型原因。淬火槽的搅拌和温度也起着关键作用。

了解与设备相关的失效

您的工艺控制能力仅限于执行它的设备。逐渐的老化可能会引入难以诊断的工艺偏差。

加热元件的老化

如真空炉和其他电炉中所示,加热元件是会随时间发生故障的易耗部件。

这些故障包括高温下的变形(下垂),这会导致加热不均匀;断裂,这会在炉内产生冷点;以及挥发,即元件材料缓慢蒸发,降低其效率。

这种老化会直接导致不均匀加热,从而导致零件或批次之间的变形和硬度不一致。

热电偶不准确

热电偶是炉子的温度计。如果它提供的读数不准确,您的整个工艺就会受到影响。

热电偶漂移会随着时间的推移发生,设备会慢慢失去准确性。炉温控制器可能“认为”它处于正确的温度,但实际上却偏离了20度,从而导致批次报废。定期校准至关重要。

气氛控制失效

对于需要特定环境(例如真空、氮气、氩气)的工艺,任何泄漏或污染都是工艺失效。

空气渗入真空炉或惰性气氛会导致氧化和脱碳,从而破坏待处理零件的表面性能。

根据您的目标做出正确的选择

防止热处理失效需要一种整体方法,平衡性能要求与工艺现实。

- 如果您的主要重点是最大化零件性能: 优先精确控制温度、时间和气氛,并始终通过硬度测试和金相分析来验证最终性能。

- 如果您的主要重点是减少废品和返工: 强调通过严格的设备维护、定期热电偶校准和标准化的零件装载程序来实现工艺一致性。

- 如果您主要关注故障排除现有失效: 从彻底审查工艺数据(时间和温度图表)和目视检查零件是否存在明显的迹象(如裂纹位置或变形模式)开始。

最终,实现一致且可靠的热处理结果来自于将该过程视为一个相互关联的系统。

摘要表:

| 失效类别 | 常见问题 | 主要原因 |

|---|---|---|

| 与材料相关 | 开裂、断裂、变形、扭曲、脱碳 | 热应力、不均匀加热/冷却、不当的炉内气氛 |

| 工艺控制 | 硬度不一致、核心软化、脆性 | 温度不正确、保温时间不当、淬火失控 |

| 与设备相关 | 加热不均匀、温度不准确、表面氧化 | 加热元件老化、热电偶漂移、气氛控制失效 |

使用 KINTEK 实现一致、高质量的热处理结果。

通过确保您的工艺建立在可靠设备和专家支持的基础上,消除昂贵的废品和返工。KINTEK 专注于专为精度和耐用性而设计的优质实验室炉、易耗品和温度控制系统。

我们的团队可以帮助您:

- 根据您的特定材料和工艺要求选择合适的炉子。

- 使用原厂零件和专业服务来保持最佳设备性能。

- 对复杂失效进行故障排除并优化您的工艺参数。

不要让工艺失效影响您的底线。立即联系我们的热处理工艺专家进行咨询,看看我们如何提高您实验室的能力和可靠性。

图解指南