尽管感应加热是一项非常高效和精确的技术,但其主要局限性在于对导电材料的严格依赖性、设备所需的大量初始资本投资,以及有效加热具有复杂几何形状部件所需的技术复杂性。它不是一种通用解决方案,不适用于塑料、陶瓷或木材等材料。

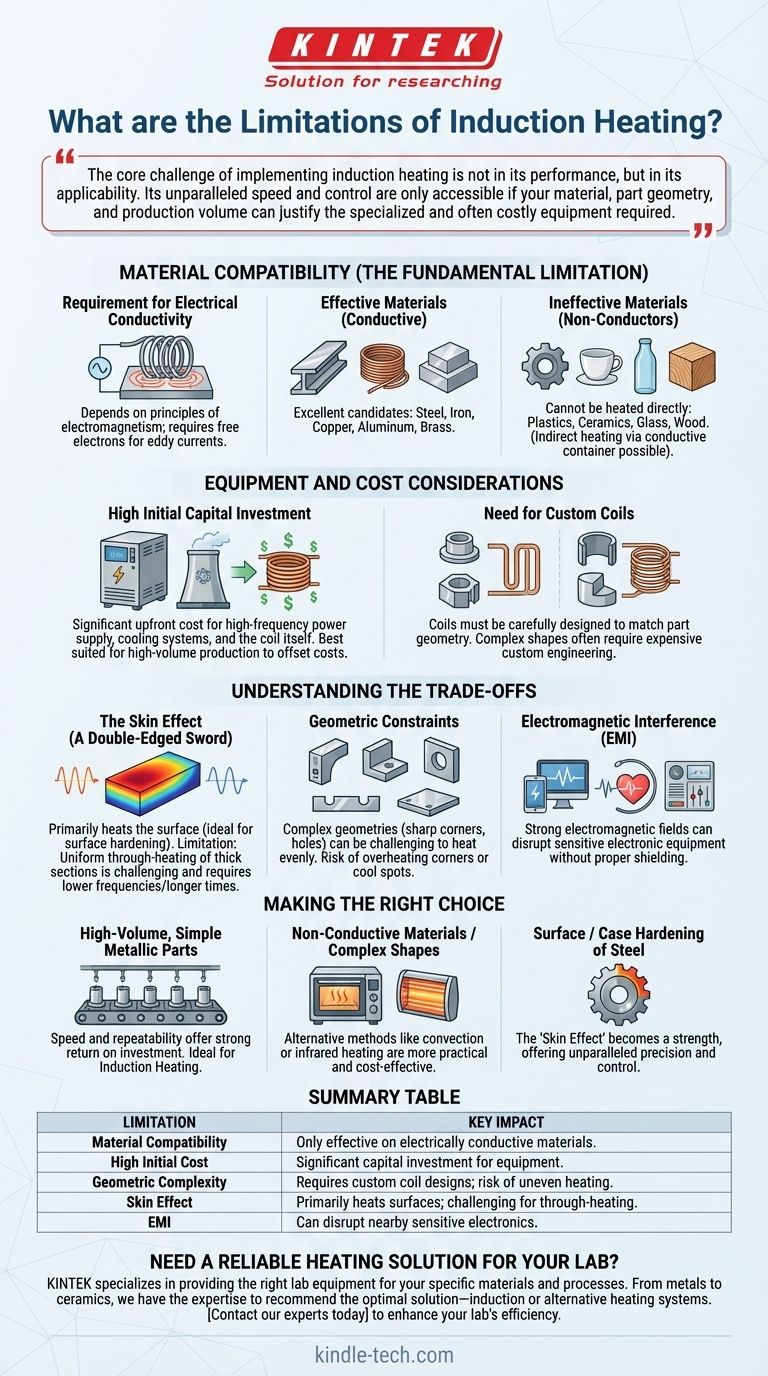

实施感应加热的核心挑战不在于其性能,而在于其适用性。只有当您的材料、部件几何形状和生产量能够证明所需专业且通常昂贵的设备是合理的时,才能发挥其无与伦比的速度和控制能力。

根本局限性:材料兼容性

感应加热的工作原理是在材料内部直接感应出电流。这一核心原理决定了哪些材料可以被有效加热,哪些不能。

对导电性的要求

感应加热依赖于电磁原理。线圈中的交流电产生一个磁场,该磁场反过来在导电工件中感应出涡流,从而产生热量。

这意味着该过程本质上仅限于导电材料。钢、铁、铜、铝和黄铜等金属是极佳的选择。

对非导体无效

不导电的材料——例如塑料、玻璃、陶瓷和木材——无法通过感应直接加热。它们没有形成涡流所必需的自由电子。

虽然有时可以通过将非导电材料放入导电容器(例如石墨坩埚)中进行间接加热,但这是一种不同的过程,会牺牲感应直接加热的许多优势。

设备和成本考虑

感应加热的功率和精度是有代价的,无论是在初始成本还是操作复杂性方面。

高昂的初始资本投资

与传统烤箱或熔炉相比,所需的设备——包括高频电源、冷却系统和感应线圈本身——代表着一笔可观的前期成本。

这使得感应加热最适合高产量、重复性的生产环境,在这些环境中,效率的提高可以随着时间的推移抵消初始投资。

定制线圈的必要性

感应线圈(或感应器)必须经过精心设计,以匹配被加热部件的几何形状。设计不当的线圈会导致加热不均匀、热点或能量传输效率低下。

对于形状复杂的部件,几乎总是需要定制设计的线圈,这会增加系统的工程时间和总体成本。

了解权衡

感应加热的几个操作特性可以是一个关键优势,也可以是一个重大限制,这完全取决于应用的最终目标。

趋肤效应:一把双刃剑

感应加热主要加热导电部件的表面,这种现象被称为“趋肤效应”。交流电的频率决定了这种加热的深度。

这对于表面硬化等应用是一个巨大的优势,在这些应用中,您希望有一个坚硬的外壳和一个有韧性的核心。然而,当试图均匀地将一个非常厚的金属部件加热穿过其整个横截面时,它就成了一个限制因素,这需要较低的频率和较长的加热时间。

几何限制

磁场耦合的效率高度依赖于线圈与工件之间的距离和对齐情况。

具有尖角、孔洞或厚度变化的复杂几何形状可能难以均匀加热。角落可能会过热,而凹陷区域仍然太冷,可能导致材料应力或变形。

潜在的电磁干扰 (EMI)

大功率感应系统会产生强大的电磁场。如果没有适当的屏蔽和安装,这些场可能会干扰周围敏感的电子设备、控制系统或医疗设备。

为您的目标做出正确的选择

您是否使用感应加热的决定必须基于对其理想用例及其固有约束的清晰理解。

- 如果您的主要重点是简单金属部件的高产量生产: 感应加热的速度和可重复性可能会为您带来良好的初始投资回报。

- 如果您的主要重点是加热非导电材料或复杂形状: 您可能会发现对流或红外加热等替代方法更实用且具有成本效益。

- 如果您的主要重点是钢制部件的表面硬化或渗碳硬化: 趋肤效应的“限制”就成了该技术最大的优势,提供了无与伦比的精确度和控制力。

最终,选择正确的加热技术需要将它的特定能力与您精确的工业或制造目标相匹配。

摘要表:

| 局限性 | 关键影响 |

|---|---|

| 材料兼容性 | 仅对导电材料(例如金属)有效;不适用于塑料、陶瓷、木材。 |

| 高昂的初始成本 | 电源、冷却系统和定制线圈需要大量的资本投资。 |

| 几何复杂性 | 复杂部件需要定制线圈设计;复杂形状存在加热不均匀的风险。 |

| 趋肤效应 | 主要加热表面;对厚截面的均匀透热具有挑战性。 |

| 电磁干扰 (EMI) | 如果没有适当屏蔽,可能会干扰附近敏感电子设备。 |

需要为您的实验室提供可靠的加热解决方案吗?

感应加热功能强大,但它不是唯一的选择。KINTEK 专注于为您的特定材料和工艺提供合适的实验室设备。无论您处理的是金属、陶瓷还是复杂几何形状,我们都有专业知识为您推荐最佳解决方案——从感应炉到替代加热系统。

让我们帮助您提高实验室的效率和精度。 立即联系我们的专家 讨论您的应用,了解 KINTEK 的实验室设备和耗材如何满足您的独特需求。

图解指南