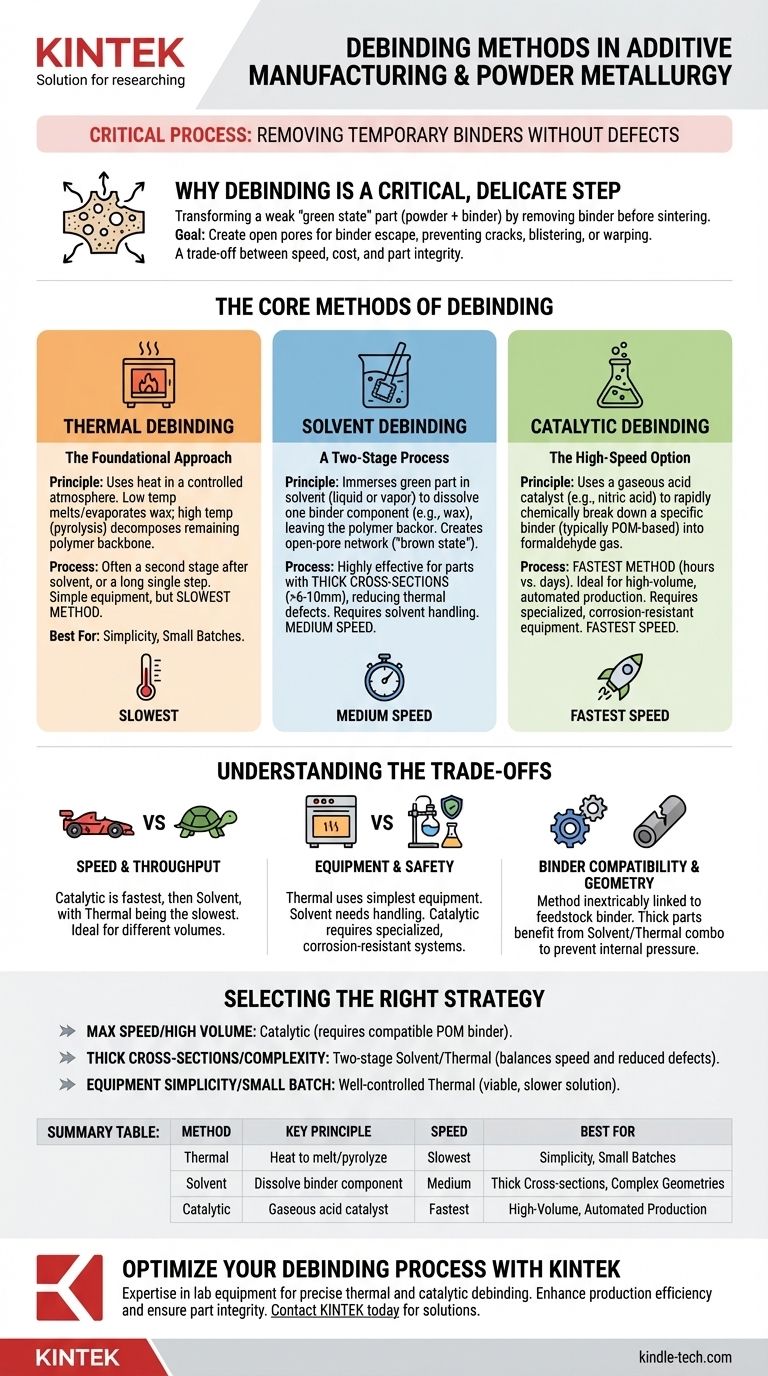

在增材制造和粉末冶金中,主要的脱脂方法有热法、溶剂法和催化法。每种技术都是为了去除将金属或陶瓷颗粒粘合在一起的临时“粘结剂”材料,但它们基于不同的化学和物理原理运行,在速度、成本和适用性方面具有明显的优势。

脱脂的核心挑战不仅仅是去除粘结剂,而是在去除过程中不给脆弱的零件引入应力、裂纹或变形。您选择的方法是在生产速度、设备成本和组件的最终完整性之间进行关键的权衡。

为什么脱脂是一个关键而精细的步骤

在初始成型之后,例如在金属注射成型(MIM)或粘结剂喷射成型之后,组件处于其“生坯状态”(green state)。它由细小的粉末颗粒组成,这些颗粒通过聚合物粘结剂系统保持形状。

这个生坯零件很脆弱,不具备最终的材料性能。脱脂是烧结(将粉末加热以熔合形成致密固体)之前的中间步骤。

目标是在零件中形成一个贯穿的孔隙网络,使剩余的粘结剂能够逸出而不会产生内部压力。如果操作不当,零件可能会开裂、起泡或变形,使其无法使用。

脱脂的核心方法

每种方法都针对粘结剂系统中的不同组分,该系统通常是精心设计的蜡和聚合物的混合物。

热法脱脂:基础方法

热法脱脂是最直接的方法,仅依靠热量来去除粘结剂。该过程在具有精确控制气氛的炉中进行。

零件会缓慢地通过几个阶段进行加热。在较低的温度下,蜡和低分子量聚合物熔化并蒸发。在较高的温度下,剩余的聚合物骨架通过热解或热分解而被去除。

该方法通常是两步过程的第二阶段(例如,在溶剂脱脂之后),但也可以作为单一的、尽管时间很长的步骤进行。

溶剂法脱脂:两步过程

溶剂法脱脂通过将生坯零件浸入液体或蒸汽溶剂中来去除大部分粘结剂。选择这种溶剂是为了溶解粘结剂系统的一个主要成分(通常是蜡),同时保持另一个成分(聚合物“骨架”)不变。

该过程会浸出可溶性粘结剂,在零件中形成一个开放的孔隙网络。该零件现在处于其“棕色状态”(brown state),更坚固,可以进行最终的热脱脂和烧结。

由于它创建了逸出通道,因此该方法对于具有厚截面的零件非常有效,因为它降低了最终热处理阶段出现缺陷的风险。

催化法脱脂:高速选项

催化法脱脂是一种化学过程,使用气态酸催化剂(通常是硝酸)快速分解主要粘结剂。

该方法需要特定的粘结剂系统,最常见的是基于聚甲醛(POM),也称为聚乙醛的系统。催化剂引发化学反应,迅速解聚POM生成甲醛,然后甲醛从炉中排出。

这是三种方法中最快的一种,将脱脂时间从数小时或数天缩短到仅几小时。

了解权衡

选择脱脂方法并非随意决定;它取决于原料材料和生产优先级。

速度和吞吐量

催化法脱脂是迄今为止最快的方法,非常适合大批量自动化生产。溶剂法脱脂比纯热法快得多,但比催化法慢。纯热法脱脂是最慢的方法。

设备和安全

热法脱脂使用的设备最简单——一个带有气氛控制的炉子。溶剂法脱脂需要处理和通常回收化学溶剂的设备。催化法脱脂需要最专业的设备,包括耐腐蚀的炉子和安全处理气态酸的系统。

粘结剂系统兼容性

脱脂方法与原料中使用的粘结剂密不可分。您不能对不适合的粘结剂使用催化过程。选择通常在选择工艺的原材料时做出。

零件几何形状和完整性

对于具有非常厚截面(>6-10mm)的零件,通常首选两步溶剂/热法工艺。初始溶剂阶段有效地为气体创建了逸出路径,防止了在热去除过程中可能导致裂纹的内部压力积聚。

选择正确的脱脂策略

您的决定应基于对您的操作优先级和零件物理限制的清晰理解。

- 如果您的首要重点是最大速度和大批量生产: 催化法脱脂是行业标准,前提是您使用兼容的POM基原料。

- 如果您处理的是厚截面或复杂几何形状: 两步溶剂/热法工艺在速度和降低零件缺陷风险之间提供了可靠的平衡。

- 如果您的首要重点是设备简单性或小批量生产: 控制良好的热法脱脂过程是一个可行且有效的解决方案,尽管速度较慢。

最终,最佳的脱脂方法是将您的零件特性和生产目标与粘结剂去除的基本化学原理相一致。

摘要表:

| 方法 | 关键原理 | 速度 | 最适合 |

|---|---|---|---|

| 热法脱脂 | 加热以熔化/蒸发/热解粘结剂 | 最慢 | 简单性,小批量 |

| 溶剂法脱脂 | 在液体/蒸汽中溶解粘结剂成分 | 中等 | 厚截面,复杂几何形状 |

| 催化法脱脂 | 气态酸催化剂分解粘结剂 | 最快 | 大批量,自动化生产 |

通过 KINTEK 优化您的脱脂过程

选择正确的脱脂方法对于获得高质量、无缺陷的零件至关重要。KINTEK 专注于实验室设备和耗材,提供可靠的热法和催化法脱脂过程所需的精确炉具和系统。

我们的专业知识帮助增材制造和粉末冶金领域的实验室和制造商提高生产效率并确保零件的完整性。让我们帮助您根据您的特定粘结剂系统和生产目标选择理想的设备。

立即联系 KINTEK,讨论您的脱脂挑战,并发现我们的解决方案如何为您的实验室带来精确性和可靠性!

图解指南