从核心来看,渗碳是一种热处理工艺,它使低碳钢部件的表面硬化,形成耐磨的外部,同时保持内部更软、更坚韧。其主要优点是显著提高疲劳强度和表面硬度。主要缺点包括工艺复杂性、潜在的环境和安全责任,以及因所用具体方法而差异很大的成本。

决定是否使用渗碳不仅仅是一个材料科学问题;它是一个制造策略问题。正确的选择取决于平衡其所提供的高性能与总成本,这包括资本设备、操作复杂性和后处理要求。

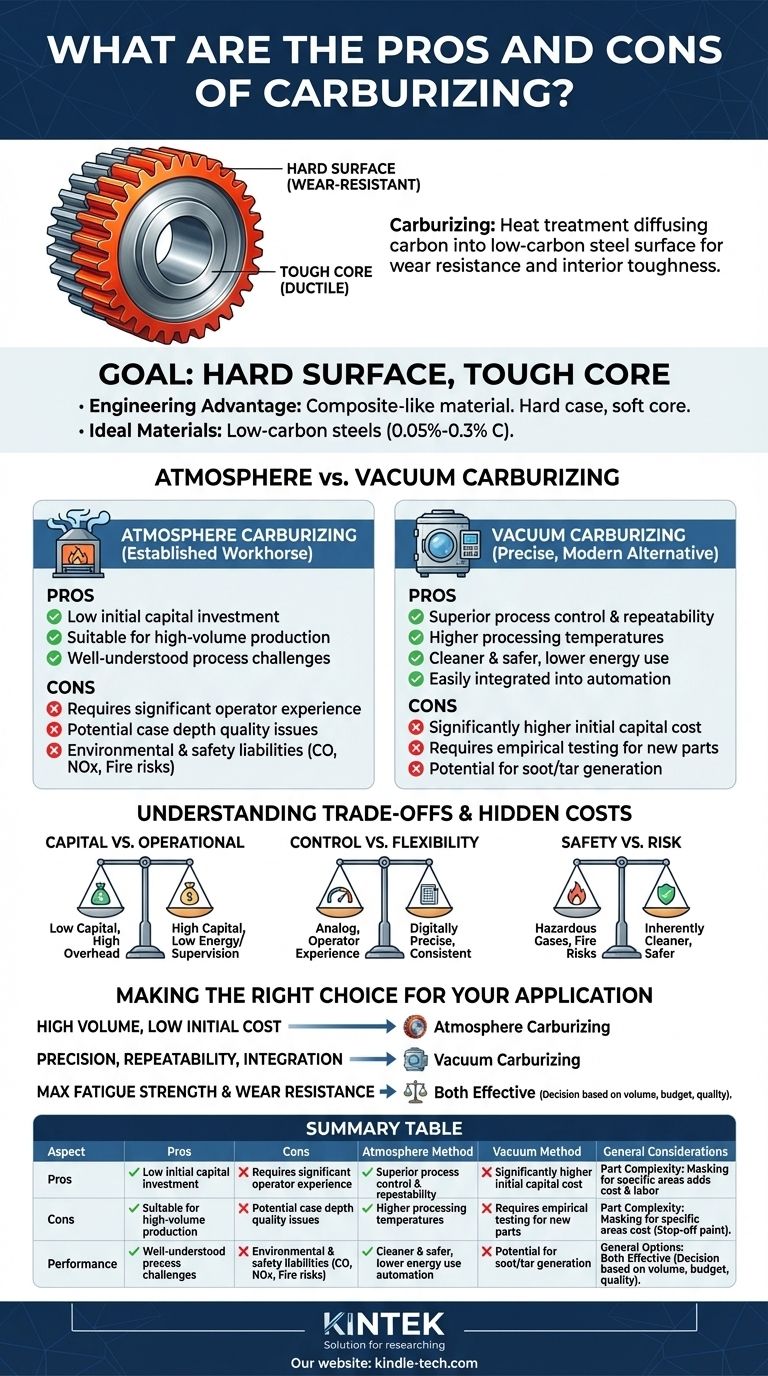

渗碳的目标:硬表面,韧核心

什么是渗碳?

渗碳是一种表面硬化工艺,涉及将碳原子扩散到低碳钢零件的表面。通过在富碳环境中加热钢材,表面层吸收碳,使其在淬火后变得显著更硬。

工程优势

此工艺创造了一种复合材料。坚硬的高碳表层提供出色的耐磨、耐磨蚀和抗疲劳失效能力。同时,较软的低碳核心保持其韧性和延展性,使部件能够吸收冲击并抵抗灾难性断裂。

理想材料

渗碳专门设计用于低碳钢,通常碳含量范围为0.05%至0.3%。这些钢材具有核心所需的韧性,但缺乏满足苛刻表面应用所需的固有硬度。

比较主要方法:气氛渗碳与真空渗碳

渗碳方法的选择是最关键的决定,因为它决定了成本、精度和操作复杂性。

气氛渗碳:成熟的主力军

这种传统方法涉及在充满富碳吸热气体(通常含有CO)的炉中加热零件。

主要优点是其较低的初始资本投资和适用于大批量生产。由于它已使用数十年,其工艺挑战已得到充分理解。

然而,它需要丰富的操作员经验才能获得可重复的结果。设备在停机时必须仔细调理,并且该工艺可能导致表层深度质量问题,需要更大的材料余量进行后加工。

真空渗碳:精密、现代的替代方案

也称为低压渗碳,此方法在引入碳氢化合物气体(如乙炔或丙烷)之前,将零件置于真空中并在高温下进行处理。

其主要优点是卓越的工艺控制和可重复性,通常通过精确的计算机模型进行管理。它允许更高的处理温度,易于集成到自动化制造单元中,并且仅在循环运行时消耗能量。

主要缺点是显著更高的初始资本成本。虽然高度自动化,但仍需要经验测试来优化新零件的循环,并且如果气体参数控制不当,可能会产生烟灰或焦油。

了解权衡和隐性成本

一个简单的“优点与缺点”列表是不够的。真正的决定在于理解成本、质量和安全等相互竞争的因素。

资本投资与运营开销

气氛渗碳的设置成本较低,但由于需要持续的气体生成、过程监控和经验丰富的操作员,运行成本可能更高。

真空渗碳由于设备成本高,进入门槛高,但能耗较低,一旦编程,可以减少直接监督。

过程控制与灵活性

真空渗碳提供数字化精确控制表层深度和碳分布,从而实现更高的零件间一致性。

气氛渗碳是一种成熟但更“模拟”的工艺。它严重依赖技术人员的经验知识来排除故障和保持质量。

环境和安全责任

这是气氛渗碳的一个关键缺点。它需要持续监测CO和NOx等有害气体,处理受污染的淬火油,并管理可燃气体带来的重大火灾风险。

真空渗碳本质上更清洁、更安全,很大程度上消除了有毒气体暴露和明火的风险。

零件复杂性和遮蔽

对于这两种方法,仅对零件的特定区域进行硬化可能会变得昂贵且劳动密集。它需要涂抹特殊的“防渗涂料”以防止碳扩散,这增加了手动步骤并提高了每个零件的总成本。在这种情况下,感应淬火可能是一种更有效的替代方案。

为您的应用做出正确选择

要选择合适的方法,您必须将工艺能力与您的主要制造目标对齐。

- 如果您的主要重点是大批量生产且初始投资最小:气氛渗碳是经过验证的、经济高效的选择,前提是您可以管理环境和运营开销。

- 如果您的主要重点是精度、可重复性和集成到清洁制造单元中:真空渗碳由于其精确的控制和较低的环境影响,尽管前期成本较高,但仍是更优越的选择。

- 如果您的主要重点是在低碳钢上最大化疲劳强度和耐磨性:这两种方法都非常有效,决策将完全取决于您的生产量、预算和质量一致性要求。

了解这些基本的权衡使您能够选择不仅符合您的材料规格,而且符合您的整个制造策略的硬化工艺。

总结表:

| 方面 | 优点 | 缺点 |

|---|---|---|

| 性能 | 坚硬、耐磨表面;韧性、延展性核心;高疲劳强度 | 仅适用于低碳钢(0.05-0.3% C) |

| 气氛渗碳法 | 较低的初始成本;大批量生产的成熟方法 | 需要专家操作员;环境/安全风险(CO, NOx);较高的运营开销 |

| 真空渗碳法 | 卓越的精度和可重复性;更清洁、更安全;空闲时能耗更低 | 高初始资本成本;新零件需要循环优化 |

| 一般考虑 | 创建复合材料,非常适合苛刻应用 | 工艺复杂;可能产生烟灰/焦油;防渗遮蔽增加成本和劳动力 |

准备好通过正确的热处理优化您的部件性能了吗?

在KINTEK,我们专注于提供支持渗碳等先进工艺所需的实验室设备和耗材。无论您是开发新材料还是确保制造中的质量控制,我们的解决方案都能帮助您实现精确、可重复的结果。

让我们讨论如何支持您的实验室需求。立即联系我们的专家进行个性化咨询!

图解指南