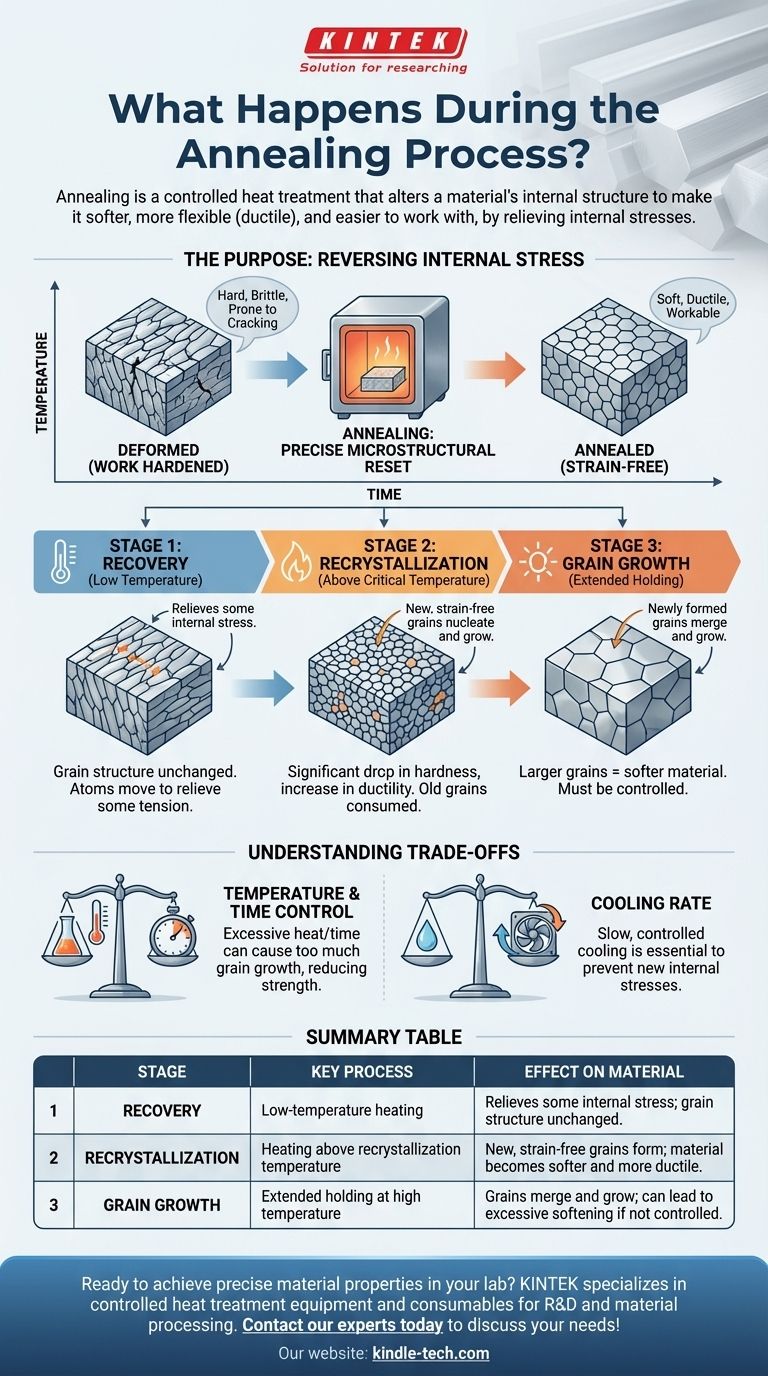

简而言之,退火是一种热处理工艺,它系统地改变材料的内部结构,使其更柔软、更具柔韧性(延展性)且更易于加工。它涉及将材料加热到特定温度,在该温度下保持一段时间,然后缓慢冷却。这种受控循环可以消除在铸造或弯曲等制造过程中积累的内部应力。

退火不仅仅是加热和冷却;它是一种精确的微观结构重置。该过程允许材料变形和有应力的内部晶体结构重新形成新的、无应变的晶粒,从根本上改变其机械性能,使其从坚硬易碎变为柔软易加工。

目的:消除内部应力

当金属被弯曲、锻造或铸造时,其内部晶体结构(称为晶粒结构)会发生变形和产生应力。

这种情况通常被称为加工硬化,它使材料更硬、更强,但也更脆,更容易开裂。

退火充当“重置按钮”来逆转这种状态。它能消除积累的内部应力,防止潜在的失效,并恢复材料在不破裂的情况下被塑形的可能性。

微观结构变化的三个阶段

退火过程中的转变不会一次发生。随着材料温度的升高和保持,它会经历三个不同的阶段。

阶段 1:恢复

当材料开始加热时,它进入恢复阶段。此时,温度还不足以形成新的晶体。

相反,原子获得了足够的能量进行轻微移动,使内部晶格能够释放一些储存的应力。基本的晶粒结构保持不变,但材料消除了部分内部张力。

阶段 2:再结晶

这是最关键的阶段。当温度上升到材料的再结晶温度以上时,会发生深刻的变化。

新的、微小的、无应变的晶粒开始在旧的、变形的结构内成核并生长。这些新晶粒充当晶种,消耗并取代制造过程中产生的有应力的、拉长的晶粒。

在再结晶结束时,材料具有完全新的、精细的微观结构,消除了绝大多数先前的内部应力。这导致硬度显著下降和延展性增加。

阶段 3:晶粒长大

如果在再结晶完成后将材料保持在退火温度下,则开始晶粒长大阶段。

新形成的、无应变的晶粒将开始合并并长大。较大的晶粒尺寸通常会导致材料更软。此阶段必须仔细控制,因为过度晶粒长大有时会对其他所需的性能(如韧性)产生不利影响。

理解权衡

退火是一个强大的过程,但其成功取决于对温度、时间和冷却速率的精确控制。

控制不当的风险

将材料保持在过高的温度或时间过长,可能导致晶粒过度长大,从而可能使材料的强度或韧性降至所需水平以下。

冷却速率的重要性

冷却阶段与加热阶段同样重要。如果材料冷却过快,可能会引入新的内部应力,从而部分或完全抵消该过程的益处。缓慢、受控的冷却对于使新微观结构正确固定至关重要。

如何将此应用于您的目标

退火用于实现几项不同的工程目标。您的具体目标决定了过程中哪个方面最重要。

- 如果您的主要重点是提高可加工性: 关键是完成再结晶阶段,以显著提高延展性并软化材料,从而可以进行进一步的冷加工、拉拔或成型操作。

- 如果您的主要重点是防止在使用中失效: 主要目标是消除焊接或铸造等工艺产生的内部应力,这些应力否则可能导致在载荷下过早开裂。

- 如果您的主要重点是创造均匀的结构: 退火用于使材料均匀化,确保其机械性能在整个部件中具有可预测性和一致性。

归根结底,退火是一种基础的冶金工具,它使工程师能够控制材料最基本的性能。

总结表:

| 阶段 | 关键过程 | 对材料的影响 |

|---|---|---|

| 恢复 | 低温加热 | 释放部分内部应力;晶粒结构不变。 |

| 再结晶 | 加热至再结晶温度以上 | 形成新的、无应变的晶粒;材料变得更柔软、延展性更好。 |

| 晶粒长大 | 在高温下长时间保持 | 晶粒合并并长大;如果控制不当,可能导致过度软化。 |

准备在您的实验室中实现精确的材料性能?

KINTEK 专注于受控热处理过程(如退火)所需的实验室设备和耗材。无论您从事研发、质量控制还是材料加工,我们的解决方案都能帮助您确保一致、可靠的结果。

立即联系我们的专家,讨论我们如何支持您实验室特定的退火和材料测试需求!

图解指南