用于改变钢性能的主要热处理工艺是退火、淬火、回火和表面硬化。这些工艺涉及精确、受控的加热和冷却循环,以从根本上改变钢的内部微观结构。通过控制这种内部结构,我们可以精确调整特定的机械性能,如硬度、韧性和延展性,以满足特定应用的需求。

热处理钢的核心目的不仅仅是将其加热,而是要策略性地控制其内部晶体结构。温度、时间和冷却速率的特定组合决定了最终产品是柔软易成形、坚硬耐磨,还是坚韧耐用。

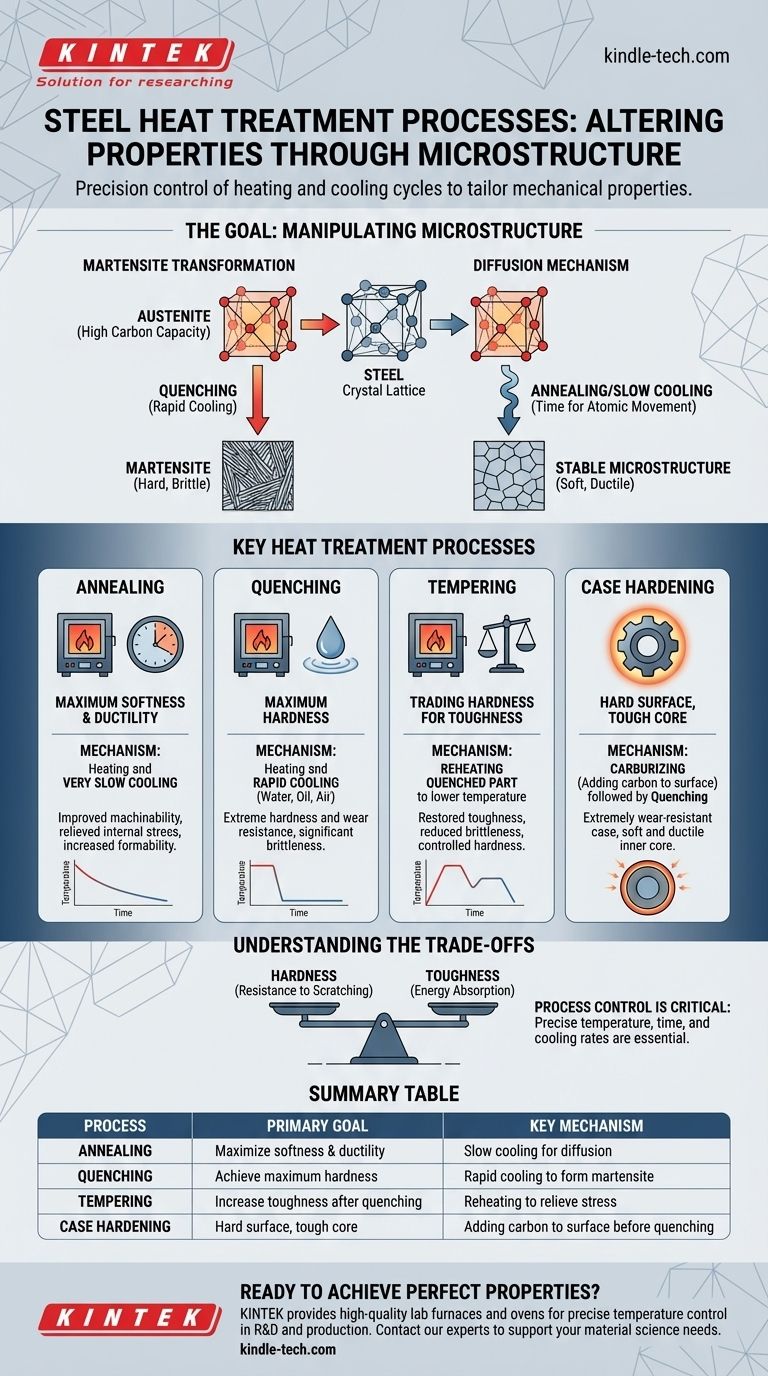

目标:控制钢的微观结构

每一种热处理工艺都是为了改变钢的微观晶体结构,即微观结构。铁和碳原子在这个层面的排列决定了材料的大规模机械性能。有两个基本机制驱动这些变化。

马氏体转变

当钢被加热到高温时,其晶体结构会转变为一种称为奥氏体的状态,它可以溶解大量的碳。

如果随后非常快速地冷却这种钢(称为淬火过程),碳原子就会被困住。这迫使铁晶体形成一种高度应变、坚硬且脆的结构,称为马氏体。

扩散机制

当钢被加热并保持在一定温度或缓慢冷却时,原子有时间移动,即扩散。

这种扩散使得微观结构能够重新排列成更稳定、应力更小的形态。该机制对于软化钢、释放内部应力以及使材料更均匀至关重要。

关键热处理工艺细分

尽管基本机制很简单,但它们通过几种不同的工艺来实现,每种工艺都有特定的结果。

退火:最大程度的柔软度和延展性

退火涉及将钢加热到特定温度,然后使其非常缓慢地冷却。

这种缓慢的冷却使微观结构有充足的时间重新排列成最柔软、最稳定的状态。退火的主要目的是改善可加工性、增加成形操作的延展性,并消除先前加工产生的内部应力。

淬火:实现最大硬度

淬火与退火相反。它涉及将钢加热到奥氏体范围,然后尽可能快地冷却,通常在水、油或空气中进行。

这种快速冷却会触发马氏体转变,产生具有非常高硬度和耐磨性但同时伴有显著脆性的材料。

回火:用韧性换取硬度

淬火后的零件通常太脆而无法实际使用。回火是在淬火后进行的二次热处理,以恢复一定的韧性。

零件被重新加热到一个低得多的温度,从而释放马氏体结构内的内部应力。回火温度越高,牺牲的硬度就越多,以换取增加的韧性和延展性。

表面硬化:坚硬的表面和坚韧的芯部

表面硬化会产生具有两组不同性能的部件:极硬、耐磨的外表面(表层)和更柔软、更坚韧的内部芯部。

这通常通过渗碳等工艺来实现,在该工艺中,碳在高温下扩散到低碳钢零件的表面。然后对零件进行淬火,形成高碳马氏体表层,而低碳芯部则保持坚韧和延展性。

理解权衡

不可能同时最大化钢的所有性能。热处理总是在管理关键权衡的过程。

硬度与韧性

热处理钢中最基本的权衡是硬度与韧性之间的权衡。

硬度是抵抗划伤和压痕的能力。韧性是吸收能量和抵抗断裂的能力。通常,当你通过淬火增加钢的硬度时,你会降低其韧性,使其更脆。回火是用于为特定应用在这两种性能之间找到理想平衡的过程。

过程控制至关重要

热处理是一门精确的科学。温度、保持时间和冷却速率的微小偏差都可能导致部件不符合其要求的规格。过热的部件的晶粒结构可能会永久损坏,而不正确的淬火可能导致开裂或硬度不足。

将工艺与工程目标相匹配

选择正确的热处理需要清楚地了解部件的最终用途。

- 如果您的首要重点是可加工性或成形性:使用退火来创造尽可能柔软和延展的状态。

- 如果您的首要重点是极高的耐磨性:使用淬火,然后进行低温回火以释放应力而不损失太多硬度。

- 如果您的首要重点是强度和抗冲击性的平衡:使用淬火,然后进行较高温度的回火以达到所需的韧性。

- 如果您的首要重点是延展性部件上的耐磨表面:使用渗碳等表面硬化工艺。

了解这些基本工艺,您就可以精确设计和制造出满足预期任务的钢制部件。

摘要表:

| 工艺 | 主要目标 | 关键机制 |

|---|---|---|

| 退火 | 最大化柔软度和延展性 | 为扩散而缓慢冷却 |

| 淬火 | 实现最大硬度 | 快速冷却以形成马氏体 |

| 回火 | 淬火后增加韧性 | 重新加热以释放应力 |

| 表面硬化 | 坚硬的表面,坚韧的芯部 | 在淬火前向表面添加碳 |

准备好为您的应用实现完美的材料性能了吗? 成功热处理所需的精确控制始于可靠的设备。在 KINTEK,我们专注于高质量的实验室炉和烘箱,这些设备专为精确的温度控制和均匀加热而设计,这对于退火、淬火和回火等工艺至关重要。无论您是在研发还是在生产中,我们的解决方案都能帮助您始终如一地实现您的工程目标。立即联系我们的专家,讨论我们如何支持您实验室的材料科学需求。立即联系我们!

图解指南