在制造业中,注塑模具是一种定制的空心块,用于将可塑性原材料塑造成最终的固体零件。它充当所需组件的负形,允许液态塑料、金属或其他材料被注入、填充型腔,并硬化成特定的、可重复的形状。这一过程是现代大规模生产的基石。

注塑模具的核心目的不仅仅是塑造一个物体,而是以极低的单位成本,实现数千或数百万个相同零件的快速、一致制造。

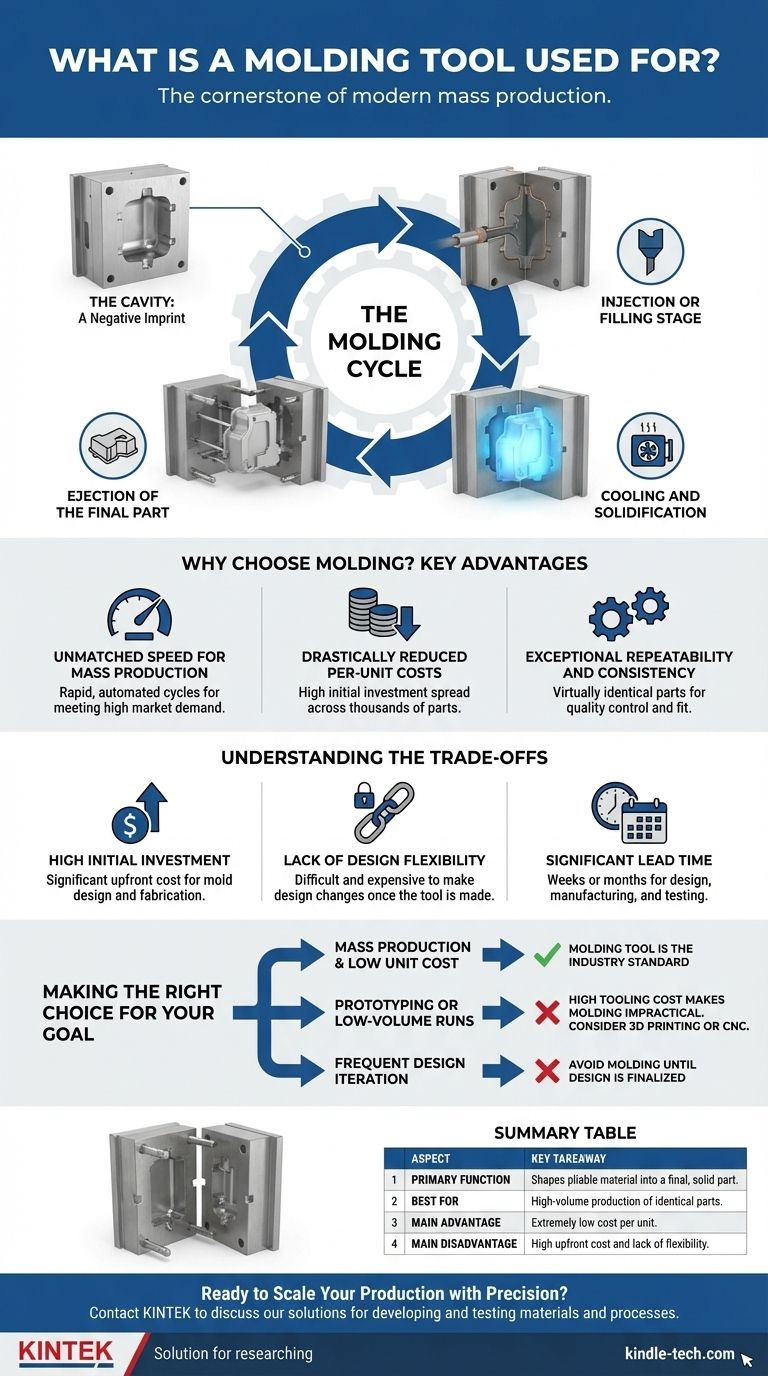

基本原理:注塑如何工作

注塑模具,通常简称为“模具”,通过一个精确的循环过程将原材料转化为成品。它是一种高度工程化的设备,通常由硬化钢加工而成。

型腔:负形印记

模具的核心是其型腔。这是一个精确加工的负空间,与您想要创建的零件的几何形状完全匹配。

注射或填充阶段

原材料,例如熔融塑料颗粒,在高压下被强制注入封闭的模具中。这种材料流入型腔的每一个细节,确保形成完整而准确的形状。

冷却和固化

填充后,模具会冷却。这使得内部的原材料固化,永久地形成型腔的形状。这一步骤对于零件的最终尺寸和稳定性至关重要。

最终零件的弹出

然后模具打开,一个弹出机构将完成的固体零件推出。模具再次关闭,准备重复循环,通常只需几秒钟。

为什么选择注塑?主要优势

投资注塑模具的决定源于其对生产速度、成本和质量的深远影响。它是大批量生产的决定性技术。

无与伦比的大规模生产速度

由于所有工艺步骤都是自动化且精确计时的,注塑周期非常快。这使得零件能够一个接一个地快速生产,使其成为满足高市场需求的理想方法。

大幅降低单位成本

虽然创建模具的初始成本很高,但这是一次性投资。当分摊到数千或数百万个相同零件上时,每个单独组件的模具成本变得微不足道。这就是注塑如何实现极低的单位成本。

卓越的可重复性和一致性

制作精良的模具在每个周期都能生产出几乎相同的零件。这种高精度对于质量控制以及确保组件在最终装配中正确配合和功能至关重要。

了解权衡

尽管有其优势,注塑并非适用于所有情况。其有效性与生产量直接相关。

高初始投资

高质量硬化钢注塑模具的设计和制造是一笔巨大的前期开支。这项投资可能从数千到数十万美元不等,具体取决于零件的复杂性。

设计灵活性不足

一旦模具由钢材加工而成,更改零件设计将变得困难、昂贵,有时甚至在不创建新模具的情况下无法实现。它不适用于迭代开发或可能需要频繁更新的产品。

漫长的交货时间

设计、制造和测试注塑模具的过程可能需要数周甚至数月。这个交货时间必须纳入任何产品开发时间表。

为您的目标做出正确选择

选择制造工艺完全取决于您的项目的规模、预算和设计成熟度。

- 如果您的主要关注点是批量生产和低单位成本:注塑模具是行业标准,也是生产数千或数百万个相同零件最有效的方法。

- 如果您的主要关注点是原型制作或小批量生产:高昂的初始模具成本使得注塑不切实际;3D打印或CNC加工等替代方案更适合。

- 如果您的主要关注点是频繁的设计迭代:在您的设计完全定稿并验证之前,避免承诺使用注塑模具,因为更改成本高得令人望而却步。

选择正确的制造方法始于理解模具投资和单位成本之间的基本权衡。

总结表:

| 方面 | 主要要点 |

|---|---|

| 主要功能 | 通过定制型腔将可塑材料塑造成最终的固体零件。 |

| 最适合 | 大批量生产数千或数百万个相同零件。 |

| 主要优势 | 初始模具投资后,单位成本极低。 |

| 主要缺点 | 前期成本高,模具一旦制成,设计灵活性不足。 |

准备好通过精密制造扩大您的生产规模了吗?

选择正确的制造工艺对您项目的成功至关重要。如果您正在计划大批量生产并需要一致、高质量的零件,定制注塑模具是行业验证的解决方案。

在 KINTEK,我们专注于提供必要的坚固实验室设备和耗材,以便在投入全面生产之前开发和测试材料和工艺。我们的专业知识支持制造商验证其注塑设计,确保顺利过渡到大规模生产。

立即联系我们,讨论我们的解决方案如何帮助您实现卓越制造。让我们共同提高效率。

图解指南