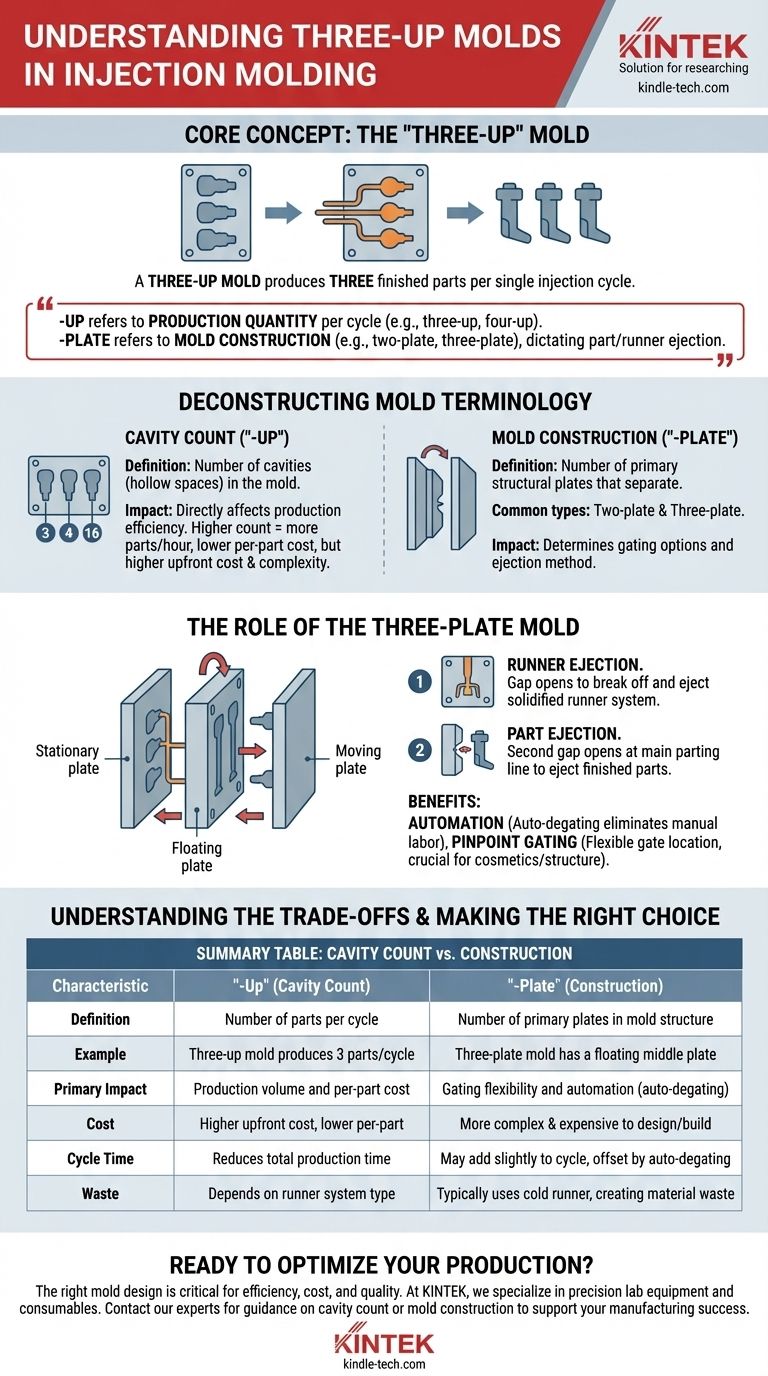

在注塑成型中,“三模穴”一词指的是模具中的型腔数量。三模穴模具是一种工具,旨在通过每一次注射循环生产三个成品零件。这个术语与“三板”模具不同,后者描述的是工具本身的机械结构,而不是它生产的零件数量。

核心区别很简单:“-up”指的是每个周期的生产数量(例如,三模穴、四模穴),而“-plate”指的是模具的物理结构(例如,两板、三板),它决定了零件和塑料流道的顶出方式。

解析模具术语

为了在制造中做出明智的决策,理解描述模具的精确语言至关重要。“-up”和“-plate”这两个术语定义了注塑模具的两个独立且基本特征。

型腔数量(“-Up”)

型腔是模具中形成最终零件形状的空心空间。

术语“-up”是行业内表示模具包含多少个型腔的简称。一个三模穴模具有三个型腔。一个十六模穴模具则有十六个型腔。

这个数量直接影响生产效率。更高的型腔数量每小时生产更多的零件,从而降低了单个零件的成本,但同时也增加了模具的前期成本和复杂性。

模具结构(“-Plate”)

术语“-plate”描述了构成模具结构并在打开时分离的主要模板。最常见的类型是两板和三板设计。

三板模具是一种更复杂的设计,用于解决特定的制造挑战。它由一个固定侧、一个中间的浮动板和移动侧组成。

三板模具的作用

您提供的参考资料描述了三板模具,这是模具结构如何影响制造过程的一个极佳例子。

两平面流道系统

三板模具使用一个流道系统——引导熔融塑料进入型腔的通道——该系统存在于与零件本身不同的平面上。

这种分离是该设计的决定性特征。它允许塑料进入零件的位置具有更大的灵活性。

顺序开模动作

当三板模具打开时,它会分两个不同的阶段进行。

首先,一个间隙打开以断开并顶出凝固的流道系统。然后,在主分型线处打开第二个间隙以顶出成品零件。

为何选择三板设计?

主要优点是自动化。这种设计自动将零件与流道分离,或“脱浇口”。这消除了对二次手动或机器人操作的需求,从而简化了生产线。

它还允许点浇口,这意味着塑料可以从零件表面的几乎任何点注入,这对于边缘浇口不理想的美容或结构原因至关重要。

理解权衡

没有一种设计是适用于所有应用的完美方案。在简单的两板模具和更先进的三板设计之间进行选择涉及明确的权衡。

复杂性和成本

三板模具在机械上比标准的两板模具更复杂。它需要更多的组件,更精确的工程设计,因此设计和制造成本更高。

周期时间考量

三板模具的双重开模动作有时会略微增加总周期时间。然而,这通常可以通过节省二次脱浇口过程所需的时间来抵消。

流道废料

三板模具通常使用冷流道系统,如参考资料所述。这意味着流道中的塑料会冷却并在每个循环中被顶出,产生必须研磨回收或丢弃的材料废料。

为您的目标做出正确选择

您的模具决策应由项目的具体目标驱动,平衡零件成本、模具成本和质量要求。

- 如果您的主要重点是最大化生产量:增加型腔数量(例如,从两模穴增加到八模穴模具)是您实现更高产量的最直接途径。

- 如果您的主要重点是自动化和浇口位置灵活性:三板模具结构是一个极佳的选择,因为它能自动将零件与流道分离,并允许精确浇口。

- 如果您的主要重点是最小化前期模具成本和复杂性:简单的两板、单型腔(“一模穴”)模具是最直接且成本最低的选择。

最终,理解这些术语能让您指定所需的精确工具,以实现您的制造目标。

总结表:

| 模具特性 | “-Up”(型腔数量) | “-Plate”(结构) |

|---|---|---|

| 定义 | 每个周期生产的零件数量 | 模具结构中主模板的数量 |

| 示例 | 三模穴模具每个周期生产3个零件 | 三板模具有一个浮动中间板 |

| 主要影响 | 生产量和单位零件成本 | 浇口灵活性和自动化(自动脱浇口) |

准备好优化您的注塑生产了吗?正确的模具设计对于效率、成本和零件质量至关重要。在 KINTEK,我们专注于精密实验室设备和耗材,支持制造创新。无论您需要关于型腔数量或模具结构方面的指导,我们的专家都将为您提供帮助。立即联系我们,讨论您的具体模具要求,并了解我们如何支持您的成功。

图解指南