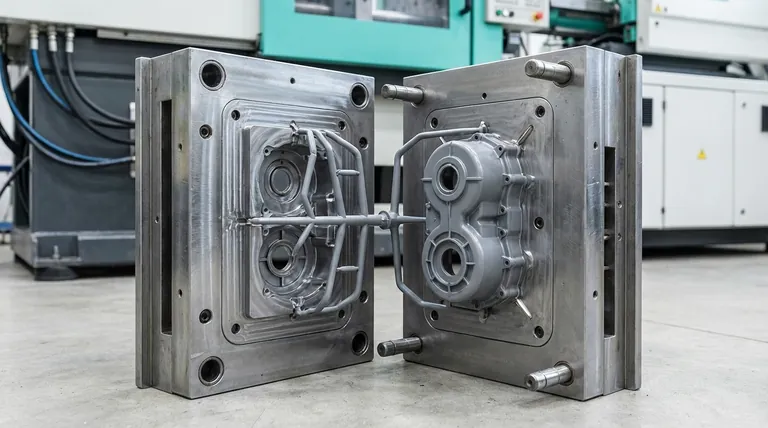

在注塑成型中,两板模具是最基本且应用最广泛的模具设计。它由两个主要部分构成:型腔侧(A侧)和型芯侧(B侧),它们沿一个称为分型面的单一平面分离。当模具打开时,成品零件和用于填充它的塑料流道系统会一起被顶出。

两板模具的简单性是其最大的优势,使其具有成本效益和可靠性。然而,这种简单性也限制了塑料可以注入零件的位置,这是每个设计师都必须理解的关键权衡。

两板模具的工作原理:核心机制

两板模具的操作非常直接,建立在其两个主要半部的相互作用之上。

A侧和B侧

模具由两半组成。A侧,也称为型腔板,通常形成零件的外部外观表面,并安装在注塑机的固定模板上。

B侧,或型芯板,形成内部几何形状并容纳顶出系统。它安装在机器的移动模板上。

分型面

分型面是当模具闭合时A侧和B侧相遇的单一表面。模具的分离总是沿着这个平面发生。

注射和顶出循环

在操作过程中,两块板被夹紧在一起。熔融塑料通过浇口注入,流经称为流道的通道,并通过浇口进入型腔。

塑料冷却并固化后,B侧从A侧拉开。B侧内的顶出销随后将成品零件(流道系统仍附着在上面)推出模具。

流道和浇口的作用

在两板模具中,流道和浇口系统的设计与模具的基本结构直接相关。

包含在分型面内

流道系统必须刻在分型面的表面上。这是两板设计的一个决定性限制。

由于流道与零件边缘在同一平面上,塑料必须从型腔的侧面注入。

常见的浇口选项

这个限制导致了特定的浇口类型,最常见的是侧浇口。这种类型的浇口将塑料注入零件的侧面,留下一个小瑕疵,必须在成型后修剪。

手动去浇口要求

由于流道和零件作为一个整体被顶出,它们必须分开。这通常是一个称为去浇口的手动二次操作,增加了劳动力成本和周期时间。

理解权衡

选择两板模具涉及平衡成本、复杂性和零件质量。

优势:简单性和成本效益

由于组件较少且没有复杂的机制,两板模具的设计和制造成本最低。这使得它们非常适合预算较低的项目和简单的零件几何形状。

优势:坚固性和可靠性

其简单的结构意味着可损坏的部件较少。两板模具高度可靠,易于维护,并且由于其直接、不复杂的动作,通常可以实现更快的周期时间。

局限性:浇口位置受限

无法直接在零件中心进料是最大的缺点。这可能会影响塑料填充模具的方式,可能导致外观问题或结构弱点。这也意味着浇口痕迹总是位于零件的周边。

局限性:流道废料和二次操作

流道系统在每个循环中都与零件一起顶出,产生废料。虽然这种塑料有时可以回收再利用,但它代表了材料成本。所需的手动去浇口也增加了劳动力成本,这在高产量生产中可能非常显著。

为您的项目做出正确选择

选择正确的模具类型是根据您的具体优先事项做出的关键决定。

- 如果您的主要重点是最大限度地降低工具成本和复杂性:两板模具是默认且最有效的选择,特别是对于浇口痕迹位置不是外观问题的零件。

- 如果您的主要重点是外观和灵活的浇口位置:两板模具可能不足。您应该考虑三板模具或热流道模具,它们允许直接在零件顶部进料。

- 如果您的主要重点是高产量生产且材料浪费最少:两板模具产生的流道废料会累积,使得“无流道”热流道系统在项目生命周期内更具成本效益。

理解这些基本的权衡是设计与您的项目预算、质量和生产目标完美契合的模具的第一步。

总结表:

| 特点 | 优势 | 局限性 |

|---|---|---|

| 设计 | 简单、坚固、可靠 | 浇口位置受限(仅限侧面) |

| 成本 | 初始模具成本较低 | 流道废料和手动去浇口增加成本 |

| 应用 | 适用于简单零件和较低预算 | 不适用于顶浇口或高外观要求零件 |

准备好为您的项目选择合适的模具了吗? KINTEK 专注于提供实验室设备和耗材,包括满足您原型设计和生产需求的解决方案。我们的专家可以帮助您权衡两板、三板和热流道模具之间的利弊,以确保您的项目成功。立即联系我们,讨论您的具体要求!

图解指南