在半导体行业中,化学气相沉积(CVD)是用于构建集成电路微观结构的基础工艺。它通过将反应气体引入腔室,这些气体随后分解并在硅晶圆表面形成高纯度、超薄的固体薄膜。这些精确的材料层是晶体管、存储器和处理器的基本组成部分。

制造计算机芯片的核心挑战是构建一个由数十亿个微观组件组成的三维城市。CVD是为这个城市添加每一层或“楼层”的主要方法,它能将特定材料——导体、绝缘体和半导体——精确地沉积到所需位置。

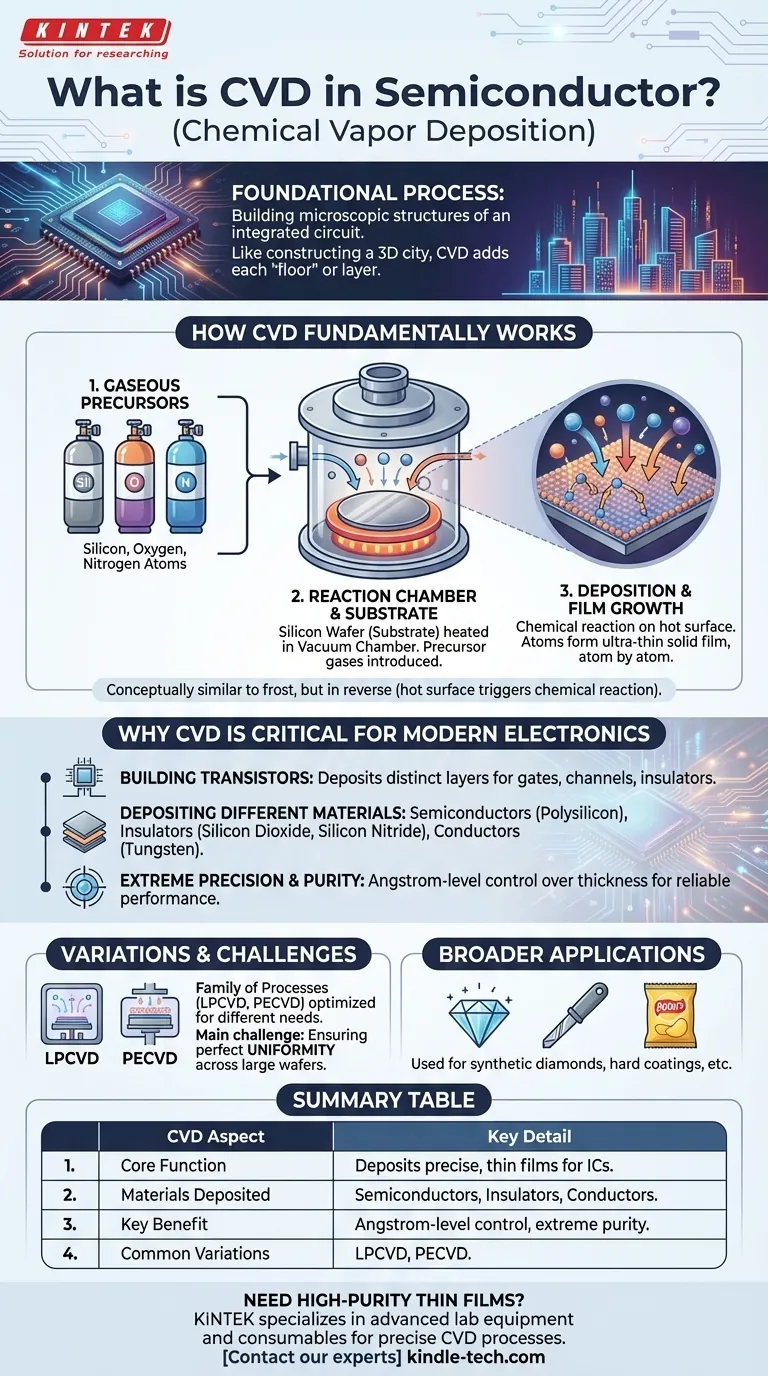

CVD的基本工作原理

CVD的核心是一种从气体中“生长”固体材料的复杂方法。该过程在高度受控的环境中进行,以确保现代电子产品所需的极高纯度和均匀性。

核心原理:气态前驱体

该过程不是从固体材料块开始,而是从一种或多种称为前驱体的挥发性气体开始。这些气体含有最终将形成固体薄膜的原子(如硅、氧或氮)。

反应腔和衬底

将作为基础或衬底的硅晶圆放入真空腔室中。然后将该腔室加热到特定的、通常非常高的温度。前驱体气体被精确计量并引入腔室。

沉积和薄膜生长

在晶圆的热表面上,会触发化学反应。前驱体气体发生反应或分解,留下所需的固体原子,这些原子与晶圆表面结合。原子逐个堆积,在整个晶圆上生长出均匀的固体薄膜。

这在概念上类似于霜在冰冷的窗户玻璃上形成的方式,但方向相反——它依赖于热表面从气体中触发化学反应,而不是冷表面导致蒸汽发生物理变化。

CVD对现代电子产品至关重要的原因

如果没有CVD,摩尔定律的指数级进步以及强大、经济高效设备的创建将是不可能的。它是半导体制造的基石。

逐层构建晶体管

现代微处理器是一种复杂的三维结构。CVD是用于沉积构成芯片上每个晶体管的栅极、沟道和绝缘层数十个不同层的技术。

沉积不同类型的材料

CVD不是单一用途的工具。通过改变前驱体气体,制造商可以沉积对电路功能至关重要的不同类型材料:

- 半导体:例如用于晶体管栅极的多晶硅。

- 绝缘体(电介质):例如二氧化硅或氮化硅,用于将导电层彼此隔离。

- 导体:例如钨或其他金属,用于形成连接。

实现极致精度和纯度

芯片的性能与材料层的质量直接相关。CVD可以实现埃级(一个埃是纳米的十分之一)的薄膜厚度控制,并确保极高的纯度,这对于可靠的电气性能至关重要。

了解权衡和变体

虽然CVD的原理很简单,但其实现却高度复杂,涉及重大的工程挑战。

它是一个工艺家族

“CVD”是相关技术家族的总称,每种技术都针对不同的材料和要求进行了优化。低压CVD(LPCVD)和等离子体增强CVD(PECVD)等变体用于在不同温度和速率下沉积薄膜。

均匀性挑战

CVD的一个主要挑战是确保沉积薄膜在整个晶圆表面(直径可达300毫米或12英寸)具有完全相同的厚度和特性。任何变化都可能导致芯片失效。

半导体以外的更广泛应用

从气体中沉积耐用、高纯度薄膜的相同基本原理也用于许多其他行业。它用于制造合成钻石、为切削工具施加硬涂层,甚至用于在薯片袋内部沉积薄铝层。

为您的目标做出正确选择

理解CVD就是认识到它作为一种基本制造原语的作用。如何应用这些知识取决于您的具体关注点。

- 如果您的主要关注点是芯片设计和制造:CVD是主要的构建工具,用于将您的电路原理图转换为晶圆上的物理多层器件。

- 如果您的主要关注点是材料科学:CVD是一种多功能的合成技术,用于从气态反应物中创建高纯度、结晶和非晶薄膜。

- 如果您的主要关注点是业务或技术战略:CVD是一项关键的赋能技术,其在精度和成本方面的进步直接影响整个数字世界的性能、可扩展性和经济性。

掌握这个过程是理解所有现代技术如何物理构建的关键一步。

总结表:

| CVD方面 | 关键细节 |

|---|---|

| 核心功能 | 在硅晶圆上沉积精确的薄膜以构建集成电路。 |

| 沉积材料 | 半导体(例如多晶硅)、绝缘体(例如二氧化硅)、导体(例如钨)。 |

| 主要优势 | 实现埃级控制和极高纯度,以确保可靠的芯片性能。 |

| 常见变体 | LPCVD(低压CVD)、PECVD(等离子体增强CVD)。 |

您的半导体或材料研究需要高纯度薄膜吗? KINTEK专注于为精确CVD工艺提供先进的实验室设备和耗材。我们的解决方案帮助实验室实现尖端电子产品和材料开发所需的均匀性和纯度。立即联系我们的专家,讨论我们如何支持您的特定制造或研究目标。

图解指南