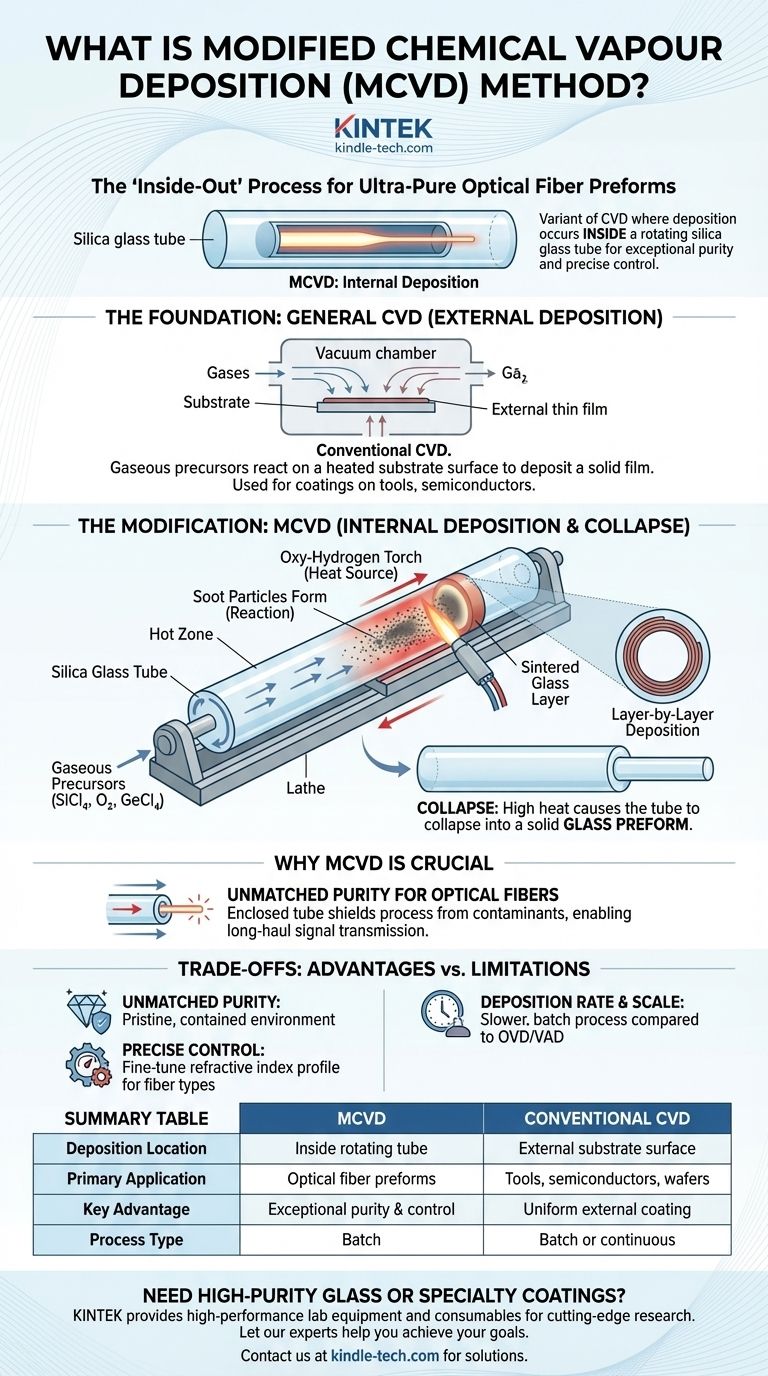

改进型化学气相沉积 (MCVD) 是一种高度专业化的制造工艺,用于生产超纯玻璃预制棒,这些预制棒随后被拉制成光纤。它是化学气相沉积 (CVD) 的一种变体,其中材料的沉积发生在旋转的石英玻璃管内部,而不是在外部表面。这种“由内而外”的方法是关键的改进,它能够实现卓越的纯度并精确控制材料的成分,这对于现代电信至关重要。

需要掌握的核心概念是,MCVD 通过将化学反应转移到受控的、原始的环境中,从而改变了制造方式。这一单一的改变——从外部涂覆物体到在管内内部构建材料——是实现低损耗光纤制造的突破,形成了互联网的物理骨干。

基础:理解通用 CVD

要理解 MCVD 的独特之处,我们必须首先了解它所基于的化学气相沉积 (CVD) 的基本原理。

什么是化学气相沉积?

化学气相沉积是一种用于在基底(工件)上施加薄固体膜的工艺。它不是通过喷洒液体或熔化固体来实现,而是通过在气态下发生的化学反应来实现。

核心机制

该过程在反应室中进行,通常在真空下。气态化学前体——含有您想要沉积的原子挥发性分子——被引入到腔室中。基底被加热,当前体气体与这个热表面接触时,它们会发生反应或分解,留下所需的固体材料作为薄膜粘合在表面上。

常见应用

通用 CVD 在许多行业中都是主力。它用于在切削工具上沉积坚硬、耐腐蚀的涂层,为半导体和电子产品生长薄膜,以及为薄膜太阳能电池创建光伏层。

“改进”:MCVD 如何改变游戏规则

MCVD 采用 CVD 的原理,并将其应用于一个非常具体且要求苛刻的应用:制造光纤的核心。

从外部沉积转向内部沉积

与传统 CVD 涂覆物体外部不同,MCVD 将材料沉积在高纯度石英管的内壁上。该管安装在车床上并连续旋转以确保均匀性。

MCVD 工艺的逐步过程

-

反应: 精确混合的气态前体,通常是四氯化硅 (SiCl₄) 和氧气 (O₂),通过旋转管的内部。添加四氯化锗 (GeCl₄) 等掺杂剂以控制折射率。

-

沉积: 热源(通常是氧氢炬)从外部沿管的长度移动。强烈的热量产生局部高温区,导致内部气体发生反应并形成微小的玻璃颗粒(烟灰)。

-

烧结: 这些烟灰颗粒沉积在移动热区下游的管内壁上。随着火炬继续通过,它会加热这个新沉积的烟灰层,将其熔合或烧结成固体、透明的玻璃层。

-

塌缩: 这个过程重复数十次甚至数百次,一层一层地堆积,以创建所需的核心和包层结构。最后,热量显著增加,导致软化的管在表面张力作用下向内塌缩成一根实心玻璃棒,称为预制棒。

为什么这种方法对光纤至关重要

MCVD 制造的预制棒是最终光纤的放大版本。在密封管内进行反应所实现的卓越纯度使得光信号能够传输数公里,且信号损耗极小。

了解权衡

没有完美的工艺。MCVD 的特定设计带来了强大的优势,但也存在固有的局限性。

优势:无与伦比的纯度

封闭的管子充当其自身的原始反应室,保护沉积过程免受灰尘或水蒸气等环境污染物的侵害。这是 MCVD 生产足够纯净的玻璃以用于长途光纤的主要原因。

优势:精确的成分控制

通过对每次火炬通过的混合气体进行微调,制造商可以创建高度精确的折射率分布。这种控制对于设计不同类型的光纤(例如单模或多模)以用于特定应用至关重要。

局限性:沉积速率和规模

MCVD 是一种批处理工艺,与后来开发的替代方法(例如外部气相沉积 (OVD) 和轴向气相沉积 (VAD))相比,速度相对较慢。这些其他方法旨在以更快的速度生产更大的预制棒,但通常需要单独的烧结步骤。

为您的目标做出正确选择

MCVD 和其他沉积方法之间的选择完全取决于最终产品所需的纯度和结构。

- 如果您的主要重点是制造用于光纤或特种激光组件的超纯玻璃: MCVD 是基准技术,因为它具有无与伦比的纯度和对折射率分布的精确控制。

- 如果您的主要重点是涂覆复杂的 3D 物体,例如工具或半导体晶圆: 传统的外部 CVD 工艺是合适的选择,因为它旨在均匀涂覆外部表面。

- 如果您的主要重点是光纤预制棒的大批量生产: 您可能需要研究 OVD 或 VAD 等替代方法,它们可以为大规模生产提供更高的沉积速率。

理解内部和外部沉积之间的根本区别是为您的材料科学目标选择正确工具的关键。

总结表:

| 特点 | MCVD | 传统 CVD |

|---|---|---|

| 沉积位置 | 旋转石英管内部 | 基底的外部表面 |

| 主要应用 | 制造超纯光纤预制棒 | 涂覆工具、半导体和晶圆 |

| 主要优势 | 卓越的纯度和精确的成分控制 | 复杂 3D 外部形状的均匀涂层 |

| 工艺类型 | 批处理工艺 | 可以是批处理或连续工艺 |

需要开发高纯度玻璃或特种涂层?

MCVD 工艺的精确控制和无与伦比的纯度对于先进材料至关重要。在 KINTEK,我们专注于提供高性能实验室设备和耗材,以满足光纤和材料科学等前沿领域的研究和开发需求。

让我们的专家帮助您实现目标。立即联系我们的团队,讨论我们的解决方案如何支持您的特定实验室需求。

图解指南

相关产品

- 实验室真空倾斜旋转管式炉 旋转管式炉

- 1700℃ 氧化铝管实验室高温管式炉

- 真空密封连续工作旋转管式炉 旋转管炉

- 旋转管式炉 分体式多温区旋转管式炉

- 客户定制多功能CVD管式炉化学气相沉积腔体系统设备