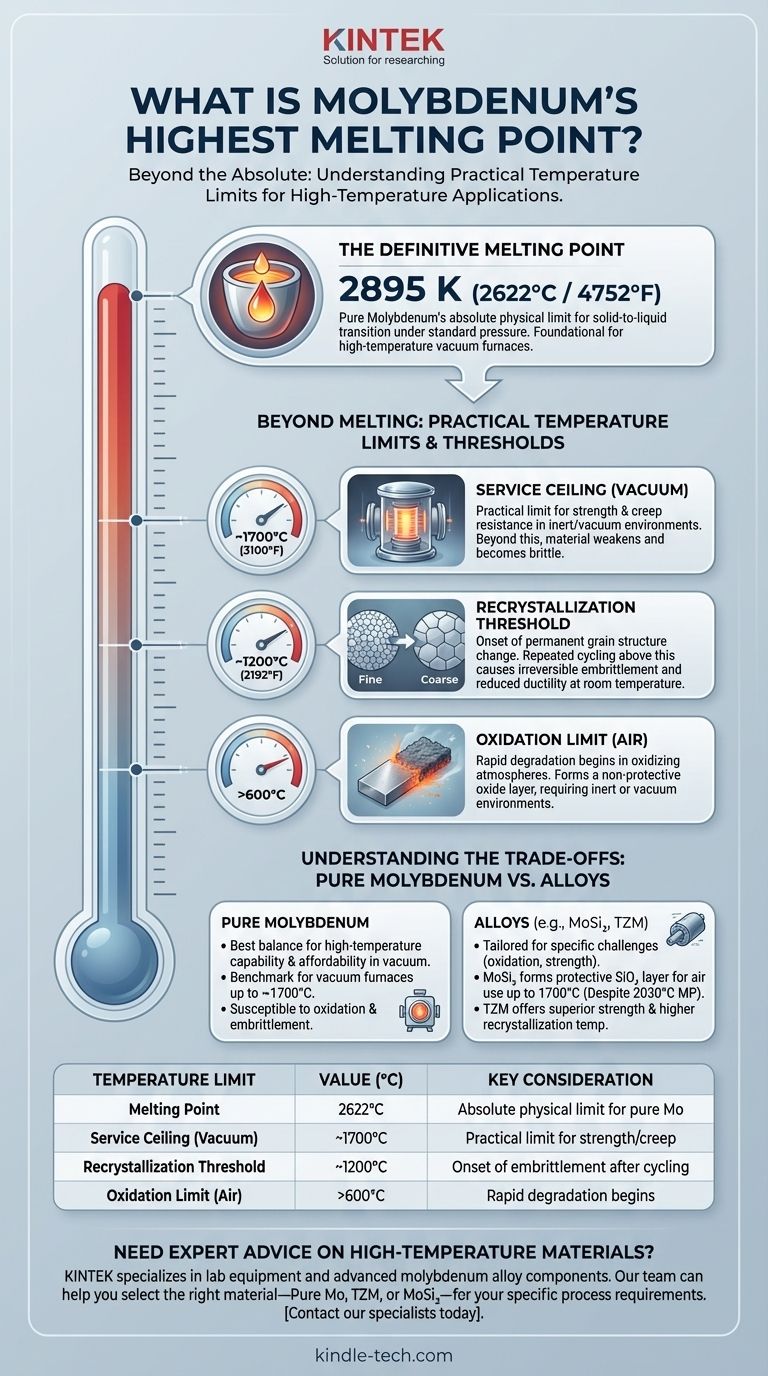

纯钼的确定熔点为 2895 K,即 2622°C 或 4752°F。这个极高的数值使其属于耐火金属类别,成为高温工业过程的基础材料。然而,这个数字只说明了一部分情况。

虽然钼的高熔点是其明确的特性,但其在任何给定应用中的实际用途受较低的温度阈值控制。理解熔点与最大使用温度之间的区别对于工程成功至关重要。

核心特性:钼的熔点

确定值

纯钼的公认熔点为 2895 开尔文 (2622°C / 4752°F)。这是固体金属在标准压力下转变为液态的温度。

这对高温应用有何重要性

正是这种高熔点,使得钼成为其他金属会失效的应用中的核心结构材料。这包括用于熔炼、钎焊和晶体生长等过程的高温真空炉内部的加热元件、坩埚和结构支撑部件。

超越熔点:理解实际温度限制

熔点是一个物理常数,但最大可用温度是一个实际限制,完全取决于操作环境和所需的机械性能。钼在达到熔点之前很久就会失效。

再结晶阈值(~1200°C)

当钼加热到大约 1200°C (2192°F) 以上时,其内部晶粒结构会发生变化。这个称为再结晶的过程会永久降低其延展性,并使材料在室温下明显变脆。对于需要重复加热和冷却的应用,保持在此阈值以下对于防止机械故障至关重要。

真空中的使用上限(~1700°C)

在惰性或真空环境中,钼的使用温度可高达 1700°C (3100°F)。超过此温度,即使没有暴露在氧气中,它也会开始失去强度并变得越来越脆。抗蠕变性也会降低,这意味着它会在自身重量下缓慢变形。

氧化极限(空气中高于 ~600°C)

钼最大的弱点是其抗氧化性差。在有空气存在的情况下,它会在 600°C 以上开始快速氧化。这会形成一层易挥发的氧化物层,无法保护下层金属,导致材料快速损失。因此,纯钼几乎专门用于真空或保护性惰性气体气氛中。

理解权衡:纯钼与合金

合金化钼不一定能提高其熔点,但通常是为了克服其实际限制,尤其是氧化和高温强度。

“越高越好”的误区

一个很好的例子是二硅化钼 (MoSi₂)。该合金的熔点仅为 2030°C,远低于纯钼。然而,当在空气中加热时,它会形成一层保护性的二氧化硅 (SiO₂) 保护层,使其能够在 1700°C 下连续使用数千小时而不会降解。

增强强度和延展性

像 TZM(钛-锆-钼)这样的合金旨在具有比纯钼更优越的强度和更高的再结晶温度。添加镧或其他稀土元素也可以提高极端温度下的延展性和抗蠕变性。

成本与性能

在受控真空环境中,纯钼通常在高温能力和可负担性之间提供最佳平衡。专用合金针对特定挑战(如氧化或机械应力)提供卓越的性能,但通常成本更高。

为您的应用做出正确的选择

选择正确的材料需要超越单一数据点,并考虑整个操作环境。

- 如果您的主要关注点是在真空中抵抗最高温度: 纯钼是您的基准,但要注意在高于 1700°C 的使用温度下发生的机械降解和脆化。

- 如果您在氧化(空气)气氛中操作: 尽管熔点较低,但像二硅化钼这样的合金要优越得多,因为它具有自修复的保护性氧化层。

- 如果您需要在热循环后保持延展性: 您必须在约 1200°C 的再结晶温度以下操作,以避免不可逆的脆化。

- 如果您需要最大的高温强度和抗蠕变性: 考虑像 TZM 这样的专用合金,它专为在高温下具有更好的机械稳定性而设计。

最终,选择正确的钼材料与其绝对熔点的关系较小,而更多地取决于您工艺的具体操作环境和机械要求。

摘要表:

| 温度限制 | 数值 (°C) | 关键考虑因素 |

|---|---|---|

| 熔点 | 2622°C | 纯钼的绝对物理极限 |

| 使用上限(真空) | ~1700°C | 强度/蠕变的实际限制 |

| 再结晶阈值 | ~1200°C | 循环后脆化的开始 |

| 氧化极限(空气) | >600°C | 快速降解开始 |

需要有关实验室或工业炉用高温材料的专家建议吗?

在 KINTEK,我们专注于实验室设备和耗材,包括用于苛刻热应用的钼和先进合金部件。我们的团队可以根据您的具体温度、气氛和机械要求,帮助您选择正确的材料——无论是纯钼、TZM 合金还是 MoSi₂。

立即联系我们的专家,以优化您的耐高温工艺性能和耐用性。

图解指南