在化学工程中,固定床反应器是工业规模化学反应的基础工具。 它本质上是一个容器,通常是圆柱形管,装满了固体催化剂颗粒。含有反应物的流体(气体或液体)流过这个静止的催化剂床层,化学反应发生在这些颗粒的表面上。

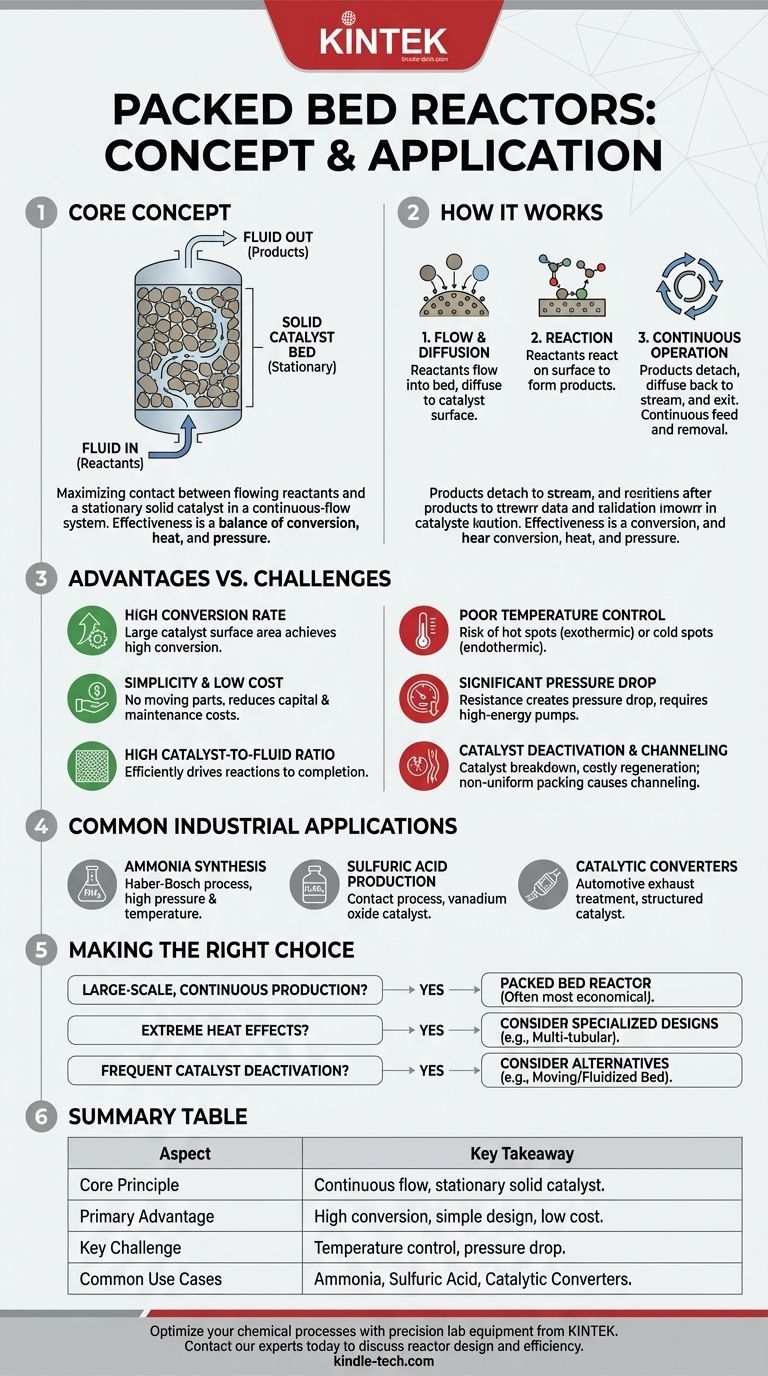

固定床反应器的核心概念是在一个简单的连续流动系统中,最大化流动的反应物流与静止的固体催化剂之间的接触。其有效性取决于实现高化学转化率、管理传热以及最小化床层压降之间的平衡。

固定床反应器的工作原理

固定床反应器的操作由流体与固体催化剂之间的相互作用来定义。理解这种相互作用是理解其设计和应用的关键。

核心组成部分

反应器由三个主要元素组成:容器本身、催化剂填充物(即“床层”)以及流体流。固体催化剂颗粒可以是颗粒、球体或不规则颗粒的形状,它们被随机倾倒入容器中,或者在某些高级应用中,以结构化的图案排列。

反应机理

该过程涉及几个步骤。首先,流体流中的反应物流入床层。然后,它们必须从主体流体流中扩散到催化剂颗粒的表面。一旦到达表面,它们就会反应生成产物,这些产物随后从催化剂上脱离,并扩散回流体流中,被带出反应器。

连续流动操作

与将原料混合并让其反应设定的时间的间歇式反应器不同,固定床反应器是连续运行的。反应物不断地被送入入口,产物流不断地从出口移除。关键在于确保流体均匀地分布在整个床层上,以有效利用所有催化剂。

设计的主要优势

由于相比其他类型的反应器具有若干显著优势,固定床反应器被广泛应用于大规模生产中。

高转化率

通过在给定体积内填充大量的催化剂表面积,这些反应器实现了高转化率。更多的催化剂意味着反应物在流经时有更多的机会相互作用并转化为产物。

简单性和低运行成本

该设计在机械上很简单,没有像罐式反应器中那样的搅拌器等运动部件。这种简单性降低了初始资本投资和持续的维护成本。

高催化剂与流体比率

该设计自然地产生了在任何给定时刻流经的催化剂与流体的较高比例。这对于将反应驱动至完成非常有效。

理解权衡与挑战

尽管具有优势,固定床反应器设计也带来了工程师必须解决的关键挑战。

不良的温度控制

这通常是最大的挑战。对于放热反应(释放热量的反应),床层中可能会形成危险的“热点”,可能损坏催化剂或引起不希望的副反应。对于吸热反应(吸收热量的反应),“冷点”可能会使反应减慢直至停止。

显著的压降

迫使流体通过紧密填充的颗粒床层会产生阻力。这导致反应器入口到出口之间出现压降,需要更强大、更耗能的泵或压缩机来维持流动。

催化剂失活

随着时间的推移,催化剂可能会因中毒或物理分解而失去其有效性。更换催化剂,一个称为再生或重新填充的过程,通常需要反应器完全停机,从而导致昂贵的停工时间。

通道效应的风险

如果催化剂床层填充不均匀,流体将沿着阻力最小的路径流动。这种现象被称为通道效应(channeling),会导致反应器效率大幅下降,因为大部分催化剂床层被绕过。

常见的工业应用

固定床反应器是化学工业的中坚力量,负责生产一些世界上最基本的化学品。

合成氨

生产化肥的哈伯-博斯法使用在高压和高温下运行的固定床反应器。

硫酸生产

接触法使用钒氧化物催化剂的固定床,将二氧化硫转化为三氧化硫,这是制造硫酸的关键步骤。

汽车催化转化器

一个熟悉的例子是汽车中的催化转化器。废气流过涂有贵金属催化剂的蜂窝结构(一种结构化固定床),将有害污染物转化为危害较小的物质。

为您的工艺做出正确的选择

选择反应器类型完全取决于化学反应的具体情况和生产目标。

- 如果您的主要重点是使用固体催化剂进行大规模、连续生产: 固定床反应器通常是最经济和最直接的选择。

- 如果您的反应具有极端的放热或吸热效应: 您必须考虑多管式反应器等专业设计,否则将面临温度控制方面的重大挑战。

- 如果您的催化剂失活速度快或需要频繁处理: 移动床或流化床反应器(允许更容易地移除催化剂)可能是更实用的替代方案。

理解这些核心原理和权衡,可以帮助您选择和设计最适合您特定化学转化的有效反应器。

总结表:

| 方面 | 关键要点 |

|---|---|

| 核心原理 | 反应物通过静止的固体催化剂颗粒床层连续流动。 |

| 主要优势 | 由于催化剂表面积大,转化率高;设计简单,运行成本低。 |

| 关键挑战 | 温度控制困难(有热点/冷点风险)以及床层存在显著压降。 |

| 常见用例 | 合成氨(哈伯-博斯法)、硫酸生产(接触法)、汽车催化转化器。 |

使用 KINTEK 的精密实验室设备优化您的化学工艺。

无论您是扩大催化反应规模还是研究新的合成方法,拥有正确的工具都至关重要。KINTEK 专注于满足研究和工业实验室需求的高质量实验室反应器、炉和耗材。

立即联系我们的专家,讨论我们的解决方案如何增强您的反应器设计、改善温度控制并提高您的生产效率。

图解指南

相关产品

- 水热合成高压实验室高压釜反应器

- 定制化高压反应釜,适用于先进的科学和工业应用

- 实验室用迷你不锈钢高压高压釜反应器

- 不锈钢高压高压釜反应釜 实验室压力反应釜

- 用于微波等离子体化学气相沉积和实验室金刚石生长的圆柱形谐振腔MPCVD设备系统反应器