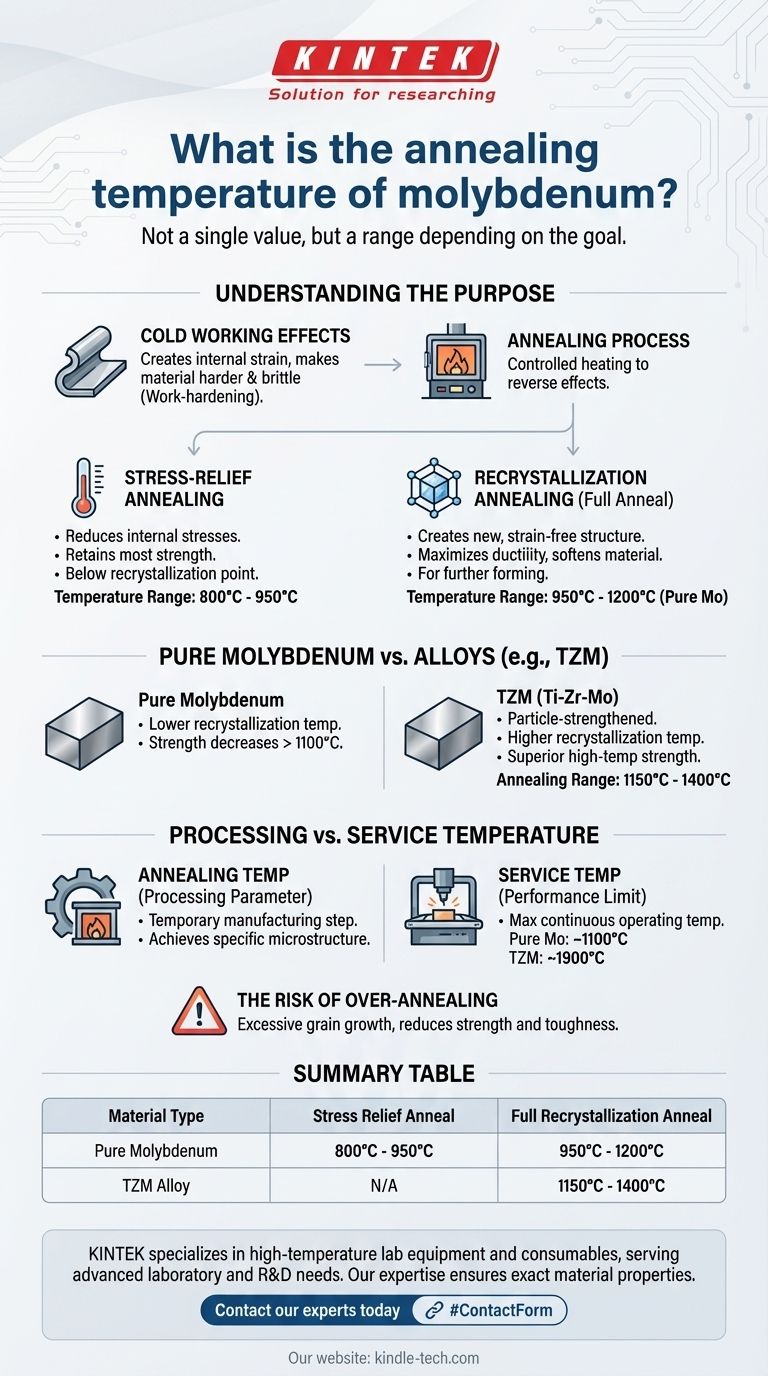

对于纯的、经过加工的钼,完全退火(再结晶)温度不是一个单一值,而是一个范围,通常在 950°C 到 1200°C (1740°F 到 2190°F) 之间。确切的温度取决于先前冷加工的量和所需的最终晶粒结构。可以在 800°C 到 950°C 之间进行较低温度的应力消除退火。

钼的“退火温度”一词并不精确。正确的温度完全取决于目标——是用于消除内部应力的低温循环,还是用于完全消除加工硬化并恢复延展性的较高温度循环。

了解退火钼的目的

当钼经过机械成形、弯曲或加工(称为冷加工)时,其内部晶体结构会产生应变。这使得材料更硬、更脆,这种现象被称为加工硬化。

退火是一个受控的加热过程,旨在消除这些影响。它不是单一的过程,而是分为两大主要类别。

应力消除退火

此过程用于减少制造过程中积累的内部应力,同时不显着软化材料。

它在较低的温度下进行,通常在 800°C 至 950°C 的范围内。这低于再结晶点,因此材料保留了大部分通过加工硬化获得的强度。

再结晶退火

这通常被称为“完全退火”。目标是在金属内部形成新的、无应变的晶粒结构。

此过程会完全软化材料,使其延展性最大化,并使其适合进一步成形。对于纯钼,这需要更高的温度,通常在 950°C 至 1200°C 之间。

纯钼与合金的比较

用户的问题指定了“钼”,但区分纯元素与其高性能合金至关重要。添加剂从根本上改变了材料在高温下的行为。

纯钼

纯钼具有出色的导热性和导电性,但与合金相比,其再结晶温度较低。在高于 1100°C 的温度下,其强度开始显着下降。

高性能合金(如 TZM)

TZM(钛-锆-钼)是一种析出强化的合金。微量的钛和锆形成了细小的碳化物颗粒,这些颗粒钉扎了材料的晶界。

这种结构使 TZM 具有更高的再结晶温度和在高温下更优越的强度(抗蠕变性)。因此,TZM 的退火温度更高,通常在 1150°C 至 1400°C 的范围内。

理解权衡:加工温度与使用温度

一个常见的混淆点是用于加工材料的温度与最终产品可以承受的温度之间的区别。

退火温度:一个加工参数

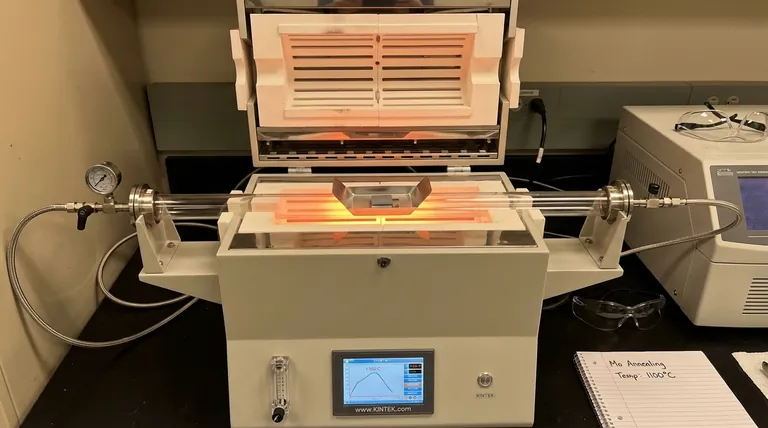

退火是制造工作流程中的一个临时步骤。材料在受控环境(如真空炉)中加热到此温度,以实现特定的微观结构和一套机械性能。

使用温度:一个性能限制

使用温度是成品部件在连续工作而不失效的最大温度。例如,纯钼舟的推荐最高使用温度约为 1100°C。高于此温度,它在负载下会开始软化和变形。

由于 TZM 合金优越的高温强度,TZM 舟的使用温度可高达 1900°C。其较高的退火温度是这种优越性能的直接原因。

过度退火的风险

使用过高的温度或长时间保持在温度下可能是有害的。这可能导致过度的晶粒长大,从而降低材料的强度、韧性和整体性能。

如何将其应用于您的项目

选择正确的温度循环对于实现您期望的结果至关重要。

- 如果您的主要重点是在加工后消除应力,同时尽量减少硬度损失: 使用较低温度的应力消除退火(约 800-950°C)。

- 如果您的主要重点是恢复最大的延展性以进行进一步成形: 使用适合您材料的适当范围内的完全再结晶退火(例如,纯钼为 950-1200°C)。

- 如果您正在处理 TZM 合金: 您必须使用明显更高的退火温度,以克服其固有的高温强度。

控制钼的热处理是释放其预期机械性能的关键。

摘要表:

| 材料类型 | 应力消除退火 | 完全再结晶退火 |

|---|---|---|

| 纯钼 | 800°C - 950°C | 950°C - 1200°C |

| TZM 合金 | 不适用 | 1150°C - 1400°C |

需要为您的钼组件进行精确的热处理吗?

KINTEK 专注于高温实验室设备和耗材,服务于先进的实验室和研发需求。我们的专业知识确保您可以针对您的特定应用实现精确的材料性能——从应力消除到完全再结晶。

立即联系我们的专家,讨论您的项目要求并为您的实验室找到合适的解决方案。

图解指南