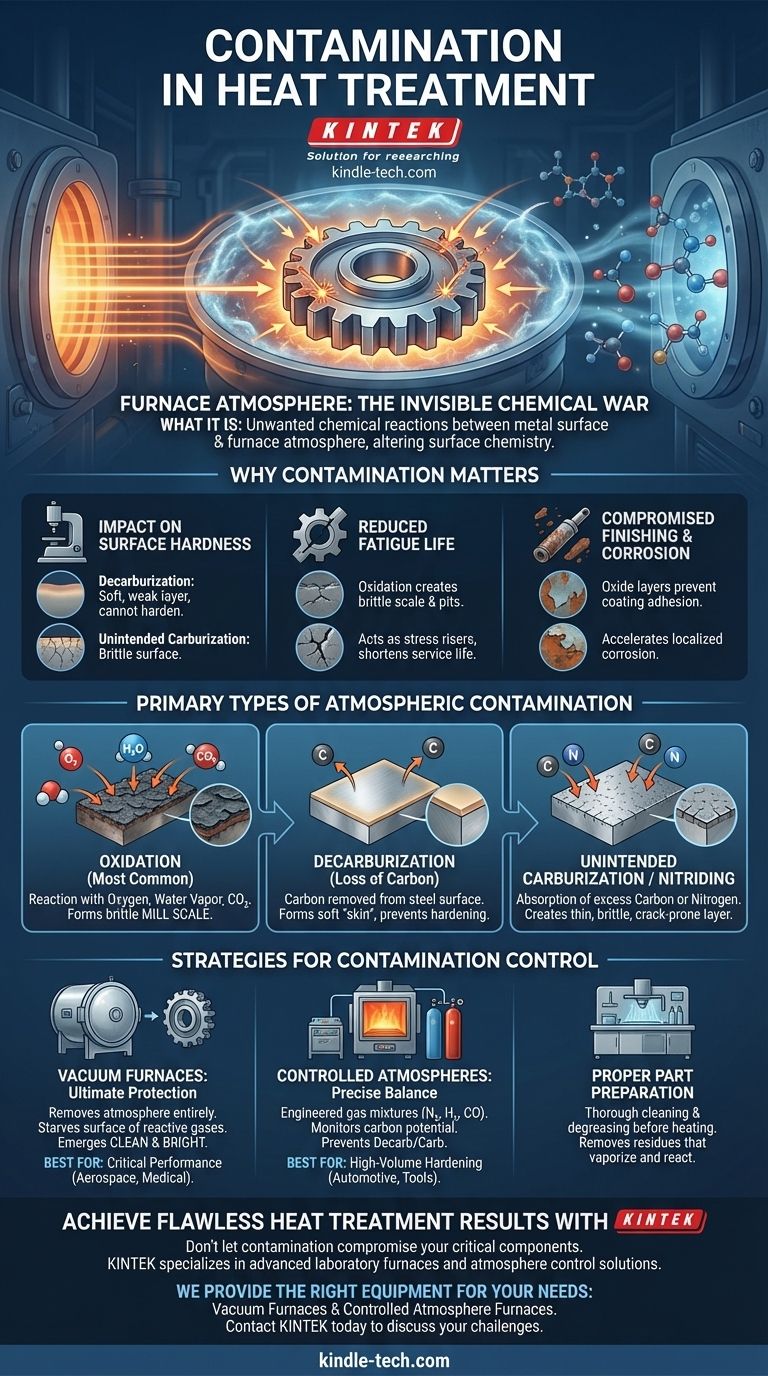

在热处理中,污染是指金属零件表面与其周围环境(主要是炉内气氛)之间发生的任何不必要的化学反应。这些反应会改变零件的表面化学成分和微观结构,通常会降低其预期的机械性能,如硬度、疲劳寿命和耐腐蚀性。现代热处理的目标不仅是控制温度,更是控制这些表面反应。

热处理的核心挑战不仅仅是加热和冷却金属;它关乎管理零件表面发生的无形化学战。未能控制炉内气氛意味着您无法控制组件的最终性能。

为什么污染是一个关键问题

污染不仅仅是美观问题;它直接损害了热处理过程本身的宗旨。它引起的改变可能导致组件过早失效。

对表面硬度的影响

许多热处理,如钢的淬火,依赖于表面精确的碳含量。污染直接攻击这一点。

脱碳是表面碳的流失,形成一个柔软、脆弱的层,无法正确硬化。意外渗碳则相反,吸收过多的碳,可能使表面变得过于脆。

疲劳寿命缩短

氧化等污染会在表面形成粗糙、脆性的氧化皮层。这种氧化皮可能会剥落,留下微小的凹坑和裂纹。

这些表面缺陷充当应力集中器,为疲劳裂纹在循环载荷下形成和扩展提供了起始点,从而显著缩短了组件的使用寿命。

影响精加工和腐蚀

受污染的表面与基体金属的化学性质不同。这可能会导致后续制造步骤出现问题。

氧化层会阻止油漆或电镀等涂层的正确附着。它们还可能形成加速局部腐蚀的电偶。

大气污染的主要类型

在高温下,金属表面具有高度反应性。炉内的气体是污染的主要介质。

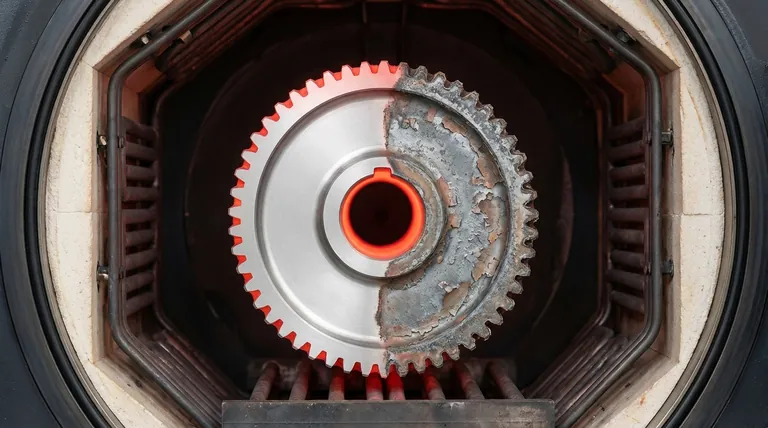

氧化:最常见的威胁

氧化是金属表面与氧气、水蒸气 (H₂O) 或二氧化碳 (CO₂) 的反应。这是最常见的污染形式。

它形成一层金属氧化物,通常称为轧制氧化皮。这种氧化皮通常必须通过昂贵的二次操作(如喷砂或酸洗)去除。

脱碳:碳的流失

对于钢材而言,脱碳是一个主要问题。当大气中的气体与钢材表层发生反应并去除碳时,就会发生脱碳。

结果是在零件上形成一层柔软的“表皮”,无法进行硬化。这对于依赖高表面硬度来抵抗磨损的部件(例如齿轮和轴承)尤其有害。

意外渗碳或渗氮

相反的问题也可能发生。如果炉内气氛中一氧化碳或含氮气体(如氨)浓度过高,金属表面可能会吸收这些元素。

虽然有时是故意进行的(在称为渗碳或渗氮的过程中),但这种意外吸收会形成一层薄而极脆的表面层,容易剥落或开裂。

污染控制策略

防止污染需要将热金属零件与反应性气氛隔离。所选择的方法取决于材料、工艺和最终零件所需的质量。

真空炉:终极保护

防止大气污染最有效的方法是完全去除大气。

在真空炉中,在加热开始前将空气抽出。这会使表面缺乏氧气等反应性气体,确保零件清洁明亮地出炉,其原始表面化学成分完好无损。

控制气氛:精确平衡

对于许多应用,创建精确设计的气氛是一种更具成本效益的解决方案。

这些气氛使用特定气体混合物(如氮气、氢气和一氧化碳)来创造一个对零件表面化学中性甚至有益的环境。气体的“碳势”受到仔细监测和控制,以防止脱碳或意外渗碳。

适当的零件准备

污染不仅来自炉内气氛。它也可能来自零件本身。

切削液、防锈剂甚至指纹的残留物在高温下会蒸发,并引起不必要的表面反应。热处理前对零件进行彻底清洁和脱脂是关键的第一步。

为您的应用做出正确选择

选择正确的大气控制水平是冶金要求、最终零件质量和成本之间的平衡。

- 如果您的主要关注点是关键性能和表面光洁度(航空航天、医疗):真空炉是必不可少的。它提供最高水平的纯度,并确保表面性能不受损害。

- 如果您的主要关注点是稳定、大批量硬化(汽车齿轮、工具):控制气氛炉在性能和成本之间提供了最佳平衡,可以精确控制表面碳。

- 如果您的主要关注点是表面光洁度不关键的批量处理(退火原材料):大气控制较少的简单炉可能可以接受,但您必须考虑后续处理步骤,例如喷丸以去除氧化皮。

最终,控制无形的炉内气氛是您的热处理组件获得可见、可靠和一致结果的关键。

总结表:

| 污染类型 | 主要原因 | 主要负面影响 |

|---|---|---|

| 氧化 | 与O₂、H₂O或CO₂反应 | 形成脆性氧化皮,降低疲劳寿命 |

| 脱碳 | 钢表面碳的流失 | 形成软层,阻碍正常硬化 |

| 意外渗碳/渗氮 | 吸收过量的碳/氮 | 形成脆性表面,易剥落 |

使用 KINTEK 实现完美的热处理效果

不要让污染损害您关键部件的完整性。KINTEK 专注于先进的实验室炉和气氛控制解决方案,旨在防止氧化、脱碳和其他表面反应。

我们为您的需求提供合适的设备:

- 真空炉:为航空航天和医疗应用中的高价值零件提供终极保护。

- 控制气氛炉:用于汽车和工具部件的精确、大批量硬化。

我们的专家可以帮助您选择完美的系统,以确保一致的硬度、提高的疲劳寿命和卓越的表面光洁度——从而消除昂贵的二次加工。

立即联系 KINTEK 讨论您的热处理挑战,并确保您的组件可靠运行。

图解指南