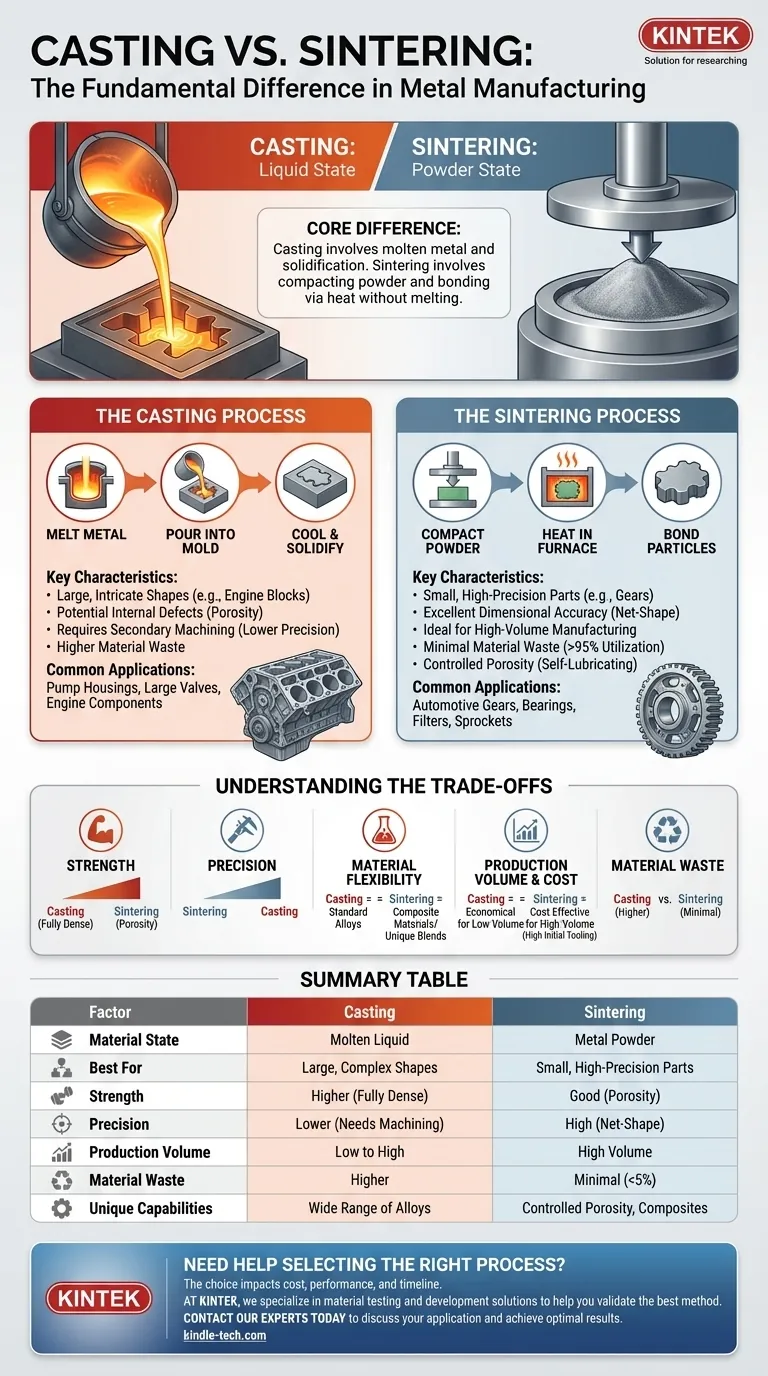

从根本上说,铸造和烧结之间的区别在于制造过程中金属的状态。铸造涉及将熔融的液态金属倒入模具中以成形零件。相比之下,烧结是通过压缩金属粉末,然后加热使其颗粒结合在一起,而从未达到熔点来形成零件。

铸造和烧结之间的基本选择是尺寸和精度之间的权衡。铸造擅长制造大型、结构复杂的部件,而烧结是生产大量小型、高精度零件且浪费最少的卓越方法。

铸造工艺:从液态到固态

铸造是最古老的制造工艺之一,它依赖于将固体转化为液体,然后以所需形状再凝固为固体的简单原理。

核心原理

该过程首先将金属或合金熔化成完全液态。然后将这种熔融金属倒入一个腔体或模具中,该腔体或模具反映了最终零件的几何形状。当金属冷却并凝固时,它会呈现出模具的形状。

主要特点

铸造对于生产非常大或复杂的形状(例如发动机缸体)具有极高的通用性,这些形状无法通过机械加工从实心块中获得。然而,冷却过程可能会引入内部缺陷,如孔隙率和收缩,并且由此产生的表面光洁度和尺寸精度通常需要二次加工。

常见应用

这种方法适用于大型物品,其中模具的绝对精度次于整体形状和强度。想想泵壳、大型阀门、发动机部件和装饰五金件等应用。

烧结工艺:从粉末到零件

烧结是粉末冶金中的一个关键学科,它通过加热和加压将细小的金属颗粒融合在一起,从而从头开始制造零件。

核心原理

首先,将精确混合的金属粉末在高压下在模具中压实,形成一个“生坯”零件。这个零件是固体的但很脆弱。然后将其放入受控气氛炉中,加热到低于金属熔点的温度,使颗粒结合并扩散成一个坚固、连贯的整体。

主要特点

烧结是大批量生产小型、几何复杂零件的理想工艺。它生产的部件具有出色的尺寸精度和表面光洁度,通常无需任何二次加工。这被称为近净形工艺。它还允许创建独特的合金混合物和具有可控孔隙率的零件。

常见应用

您会在无数需要高精度和高产量的应用中找到烧结零件,例如汽车齿轮、自润滑轴承(在其孔隙中保留油)、发动机链轮和多孔金属过滤器。

了解权衡

在这两种方法之间进行选择需要清楚地了解项目的优先级,从机械性能到生产成本。

强度与精度

完全致密的铸造件,尤其是在热处理后,由于没有固有的孔隙率,通常会比标准烧结件表现出更高的拉伸强度和冲击强度。然而,烧结件通常在零件之间提供远优越的尺寸精度和一致性,而无需昂贵的机械加工。

材料选择和灵活性

铸造可以适应非常广泛的标准合金。烧结的优势在于可以创建通过熔化无法制造的复合材料和准合金,例如将金属与陶瓷或石墨结合。它对于处理具有极高熔点的金属(如钨)也至关重要。

产量和成本

铸造对于小批量生产来说是经济的,特别是像砂型铸造这样模具成本低廉的方法。相反,烧结的初始模具成本很高,但由于其高速度、自动化和最小的材料浪费,在大批量生产时变得极其划算。

材料浪费

烧结是一种高度可持续的工艺,材料利用率通常超过95%。铸造会通过浇道、浇口和冒口(用于填充模具)以及后续机械加工过程中去除的材料产生更多废料。

为您的应用做出正确选择

您的最终决定取决于四个关键因素:零件尺寸、产量、所需精度和材料特性。

- 如果您的主要关注点是大型、复杂的部件:铸造是生产大型机械外壳或发动机缸体等物品的唯一实用选择。

- 如果您的主要关注点是小而精密零件的大批量生产:烧结在每个零件的速度、一致性和成本效益方面无与伦比。

- 如果您的主要关注点是具有可控孔隙率或独特材料混合物的零件:烧结是过滤器或自润滑轴承等应用的明确方法。

- 如果您的主要关注点是原型制作或极小批量生产:由于初始模具投资显著降低,铸造方法通常更经济。

最终,了解材料的基本状态——液体与粉末——是选择最符合您的工程和业务目标的工艺的关键。

总结表:

| 因素 | 铸造 | 烧结 |

|---|---|---|

| 材料状态 | 熔融(液态)金属 | 金属粉末 |

| 最适合 | 大型、复杂形状 | 小型、高精度零件 |

| 强度 | 更高(完全致密) | 良好(可能有孔隙率) |

| 精度 | 较低(通常需要机械加工) | 高(近净形工艺) |

| 产量 | 低到高 | 高产量(成本效益高) |

| 材料浪费 | 较高 | 极少(<5%) |

| 独特能力 | 广泛的标准合金 | 可控孔隙率,复合材料 |

需要帮助为您的金属零件选择合适的工艺吗?

铸造和烧结之间的选择直接影响您项目的成本、性能和时间表。在 KINTEK,我们专注于材料测试和开发的实验室设备和耗材,帮助您验证最适合您特定需求的制造方法。

立即联系我们的专家,讨论您的应用,并了解我们的解决方案如何帮助您实现最佳结果。通过我们的联系表格与我们取得联系!

图解指南