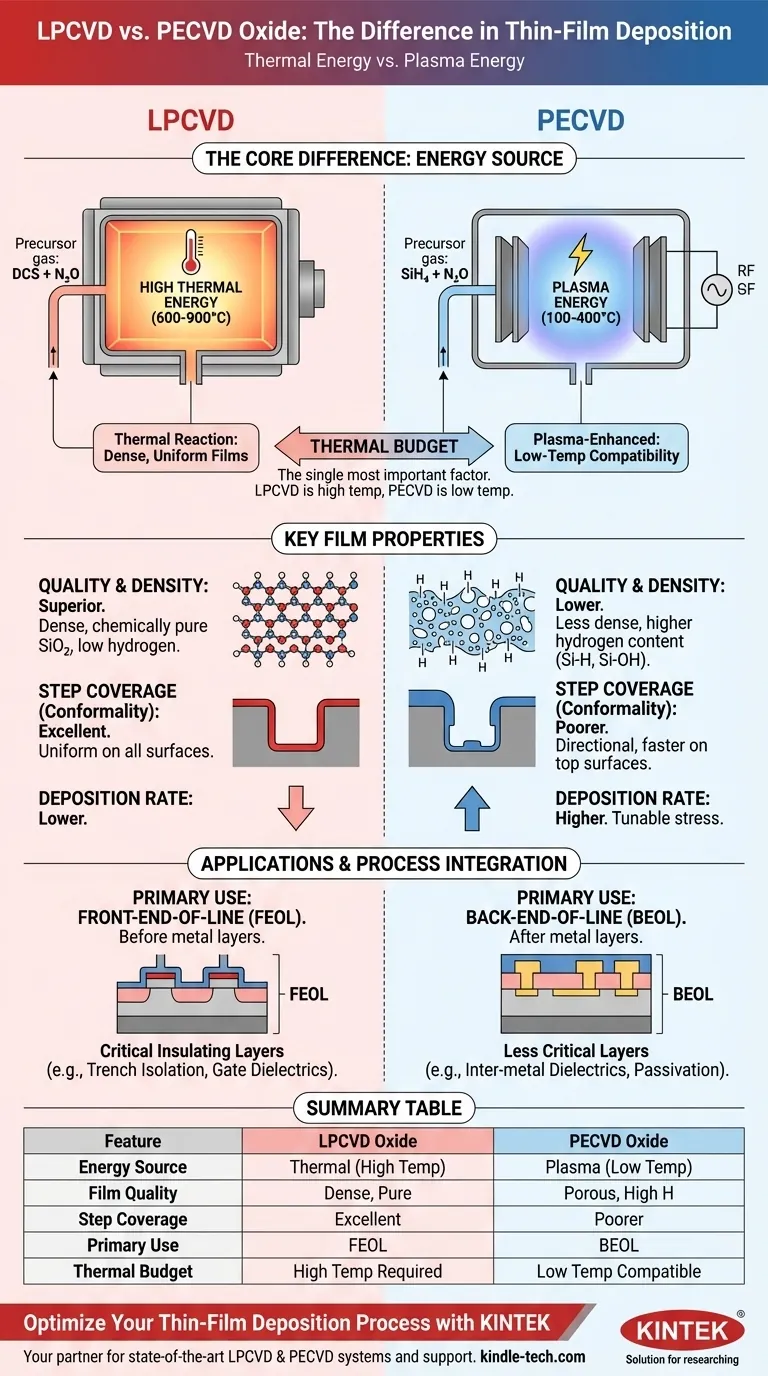

LPCVD和PECVD氧化物之间的根本区别在于沉积所使用的能量源。低压化学气相沉积(LPCVD)使用高热能(600-900°C)来制造致密、高度均匀的薄膜。相比之下,等离子体增强化学气相沉积(PECVD)在低得多的温度(100-400°C)下使用等离子体,这使其适用于对温度敏感的器件,但通常会导致薄膜质量较低。

这两种方法之间的选择几乎总是由您的工艺的热预算决定。LPCVD以高热量为代价提供卓越的薄膜质量,而PECVD通过用等离子体能量代替热量,实现了在已完成器件上的沉积。

核心机制:热能与等离子体能量

了解每种方法如何为前体气体提供能量是理解最终二氧化硅(SiO₂)薄膜差异的关键。

LPCVD的工作原理:高温、低压

LPCVD纯粹依靠热能来启动化学反应。前体气体,如二氯硅烷(DCS)和一氧化二氮(N₂O)或TEOS,被引入到热壁炉中。

高温提供了气体分子在晶圆表面反应并形成固态SiO₂薄膜所需的活化能。该过程在低压下进行,以确保气体分子具有较长的平均自由程,这有助于在多个晶圆上同时实现高度均匀的沉积。

PECVD的工作原理:等离子体增强沉积

PECVD从根本上改变了能量输入。它不依赖热量,而是对前体气体(如硅烷SiH₄和N₂O)施加射频(RF)电磁场。

这种射频场会点燃等离子体,这是一种包含高能离子和自由基的物质状态。这些活性物质随后可以在显著较低的温度下在晶圆表面形成SiO₂,因为所需的能量来自等离子体,而不是热量。

比较关键薄膜特性

能量源的差异直接影响沉积氧化物薄膜的特性。

薄膜质量和密度

LPCVD氧化物非常致密、化学计量(化学纯SiO₂),且氢含量非常低。这导致了优异的电学性能,例如高介电强度和低漏电流,使其成为出色的绝缘体。

PECVD氧化物通常密度较低,并且可能含有大量来自硅烷(SiH₄)前体的氢。这种氢可能导致薄膜中出现Si-H和Si-OH键,从而降低其电学性能。

台阶覆盖率(共形性)

LPCVD提供卓越、高度共形的台阶覆盖率。由于反应受限于表面反应速率(而不是气体到达的速度),薄膜在所有表面上以几乎相等的厚度沉积,包括沟槽的垂直侧壁。

PECVD沉积通常更具方向性,导致共形性较差。等离子体中的活性物质寿命较短,导致顶部表面的沉积速度快于特征的底部或侧壁。

沉积速率和应力

PECVD通常提供比LPCVD更高的沉积速率,这对于沉积厚薄膜(如最终钝化层)是有利的。

此外,PECVD中的薄膜应力可以通过调整工艺参数从压应力调整为拉应力。LPCVD薄膜通常具有固定的、低的拉应力。

理解权衡和应用

LPCVD和PECVD之间的选择很少是关于哪个在真空中“更好”;而是关于哪个适用于制造序列中的特定步骤。

热预算限制

这是最重要的因素。LPCVD的高温会破坏金属层(如铝)或其他对温度敏感的结构。

因此,LPCVD用于前端工艺(FEOL),即在金属沉积之前。PECVD是用于在后端工艺(BEOL)中沉积介电材料的主要方法,即在晶体管和金属互连已就位之后。

电学性能与工艺集成

对于性能不容妥协的关键绝缘层——例如沟槽隔离或栅介质——LPCVD氧化物的卓越质量使其成为明确的选择。

对于金属间介质或划痕保护钝化层等不太关键的应用,PECVD氧化物质量较低,但其低温工艺兼容性是一个可接受的权衡。

为您的工艺做出正确的选择

您的决定应根据您对薄膜质量的特定要求和基板的温度限制来指导。

- 如果您的主要关注点是最高质量的电绝缘:LPCVD是更好的选择,前提是您的器件能够承受高工艺温度。

- 如果您的主要关注点是在对温度敏感的器件上沉积氧化物:由于其低温处理,PECVD是您唯一可行的选择。

- 如果您的主要关注点是均匀填充深沟槽或涂覆复杂形貌:LPCVD提供显著更好的共形性。

- 如果您的主要关注点是快速沉积厚钝化层或金属间层:PECVD因其更高的沉积速率和BEOL兼容性而常受青睐。

最终,LPCVD和PECVD之间的决定取决于您的热预算——让您的基板的温度耐受性指导您的选择。

总结表:

| 特征 | LPCVD氧化物 | PECVD氧化物 |

|---|---|---|

| 能量源 | 热(600-900°C) | 等离子体(100-400°C) |

| 薄膜质量 | 致密、化学计量、低氢含量 | 密度较低、氢含量较高 |

| 台阶覆盖率 | 优异的共形性 | 较差的共形性 |

| 主要用途 | 前端工艺(FEOL) | 后端工艺(BEOL) |

| 热预算 | 需要高温 | 兼容低温 |

使用KINTEK优化您的薄膜沉积工艺

在LPCVD和PECVD之间做出选择对于您的半导体制造成功至关重要。在KINTEK,我们专注于提供先进的实验室设备和耗材,以满足这两种沉积方法的精确需求。

为什么选择KINTEK作为您的沉积需求合作伙伴?

- 可根据您的特定热预算要求定制最先进的LPCVD和PECVD系统

- 关于为FEOL或BEOL应用选择正确设备的专家指导

- 为实现最佳薄膜质量、共形性和电学性能提供全面支持

- 可靠的耗材确保一致的沉积结果

无论您是在进行前端晶体管隔离还是后端金属间介质,KINTEK都能提供解决方案以提升您实验室的能力。

立即联系我们的沉积专家,讨论我们如何支持您的特定LPCVD或PECVD需求,并帮助您获得卓越的薄膜结果。

图解指南

相关产品

- RF PECVD 系统 射频等离子体增强化学气相沉积 RF PECVD

- 客户定制多功能CVD管式炉化学气相沉积腔体系统设备

- 用于工业和科学应用的CVD金刚石圆顶

- 精密加工用CVD金刚石刀具毛坯

- 分体式真空站化学气相沉积系统设备管式炉