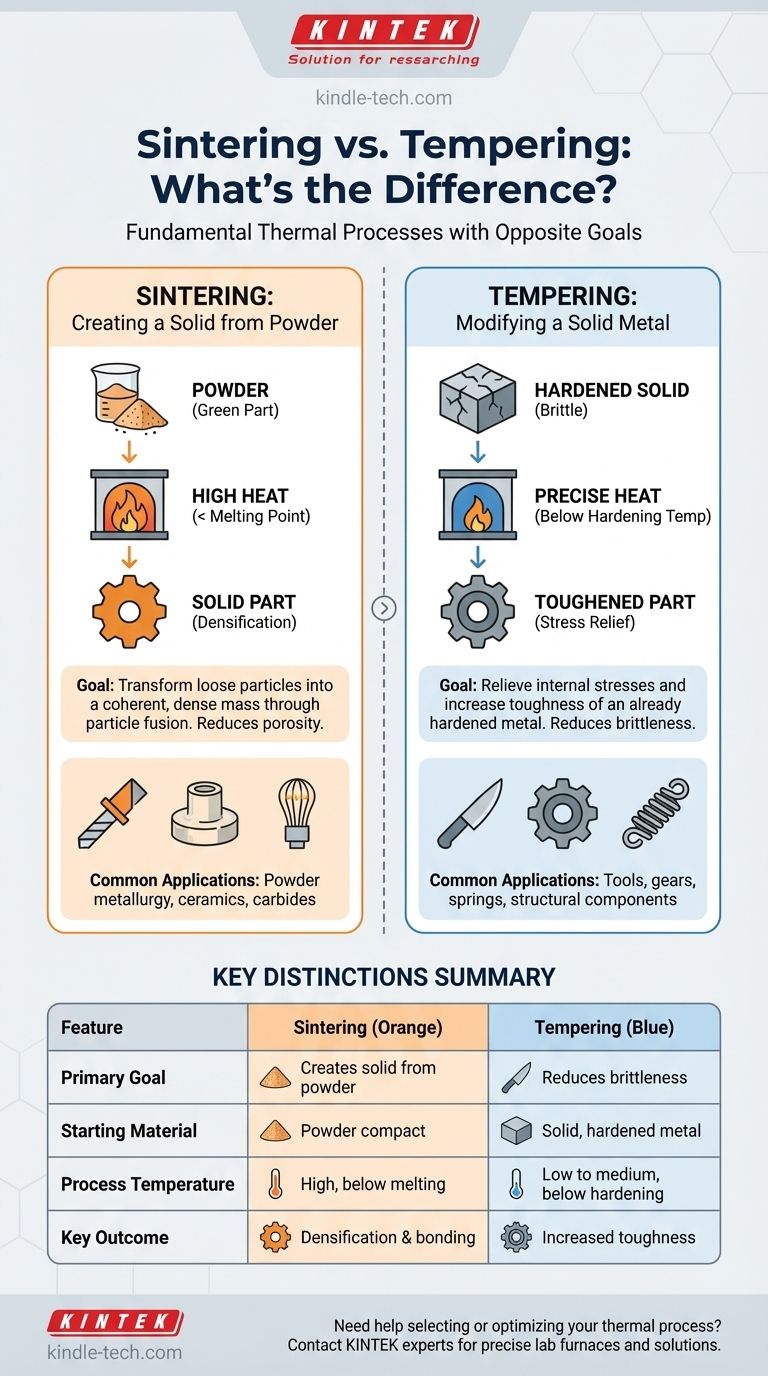

从本质上讲,回火和烧结是根本不同的热处理工艺,目标也截然相反。烧结是一种制造方法,利用热量将粉末熔合成立体物体;而回火是一种精加工步骤,利用热量降低已成形的硬化金属部件的脆性。它们不可互换,适用于材料生命周期的完全不同阶段。

关键的区别在于起始材料和最终目标。烧结是利用粉末制造出坚固、致密的部件。回火是修改现有固体部件,使其更不易脆裂,更耐用。

烧结的目标:从粉末中制造固体

烧结是一种主要的制造工艺,尤其在粉末冶金和陶瓷领域。它的全部目的是将松散的颗粒集合体转化为连贯的固体块。

什么是烧结?

烧结是将压实的粉末(通常称为“生坯”)加热到低于材料熔点的高温。

此过程减少了起始颗粒之间的孔隙率,导致物体收缩并增加密度。正如热压(一种烧结形式)中所述,这可能是一个“活化”过程,其中也施加压力以加速致密化。

机制:颗粒熔合

烧结不是熔化材料,而是促使原子在颗粒边界处扩散,从而在它们之间形成牢固的键。

目标是消除空隙(孔隙),并将粉末熔合为单一、致密的整体。环境,例如氢气或氮气等气体的存在,对于在特定材料(如氮化物或金属)中实现完全致密化至关重要。

常见应用

烧结对于制造熔点极高、难以或无法铸造的材料部件至关重要,例如钨丝、硬质合金刀具和先进陶瓷。

回火的目标:修改固体金属

回火是一种二次热处理工艺。它从不用于制造物体,而是用于改善已经成形和硬化的物体的性能。

什么是回火?

回火几乎总是对经过硬化处理(淬火)的黑色金属(如钢)进行。硬化使钢非常坚硬,但也极易脆裂且内应力大。

该过程包括将硬化部件重新加热到远低于其硬化温度的精确温度,保持特定时间,然后冷却。

机制:消除内应力

回火产生的热量使钢晶体结构(微观结构)中的碳原子略微重新排列。这消除了淬火过程中产生的巨大内应力。

这种微观结构变化降低了硬度和脆性,同时显著增加了材料的韧性——即其在不断裂的情况下变形和吸收能量的能力。

常见应用

回火对于制造既要足够坚硬以保持刃口或耐磨,又要足够坚韧以承受冲击和震动的工具和机器零件至关重要。例如刀片、斧头、齿轮和结构钢部件。

了解主要区别

这两种工艺之间的混淆源于它们都使用热量。然而,直接比较揭示了它们的根本区别。

起始材料:粉末 vs. 固体

这是最明显的区别。烧结始于粉末。回火始于已经硬化的完全成形的固体金属部件。

工艺温度:低于熔点 vs. 低于临界点

烧结将材料加热到略低于其熔点的温度,以促进颗粒扩散。回火将硬化金属加热到低得多的温度,特别是低于其下临界温度,以避免抵消之前的硬化处理。

主要结果:致密化 vs. 韧性

烧结的最终目标是致密化——将多孔粉末压块转化为固体物体。回火的最终目标是通过降低已硬化材料的脆性来提高韧性。

根据您的目标做出正确选择

正确的工艺完全取决于您的起始材料和您需要实现的目标。

- 如果您的主要目标是从金属或陶瓷粉末中制造固体部件:您需要烧结来熔合颗粒并达到所需的密度和形状。

- 如果您的主要目标是使硬化钢部件不易脆裂:您需要回火来消除内应力并提高其韧性和耐用性。

- 如果您的主要目标是连接两个独立的部件:这两种工艺都不正确;您应该考虑焊接、钎焊或软钎焊,它们使用熔融填充材料来形成结合。

理解每种工艺的根本目的——制造部件与修改性能——是掌握这些材料处理的关键。

总结表:

| 特点 | 烧结 | 回火 |

|---|---|---|

| 主要目标 | 从粉末中制造固体部件 | 降低硬化固体部件的脆性 |

| 起始材料 | 压实的粉末(“生坯”) | 固体、硬化金属(例如,淬火钢) |

| 工艺温度 | 高,但低于材料熔点 | 低到中等,远低于硬化温度 |

| 关键结果 | 致密化和颗粒结合 | 韧性增加和应力消除 |

| 常见应用 | 粉末冶金部件、陶瓷、硬质合金工具 | 刀片、齿轮、弹簧、结构部件 |

需要帮助选择或优化您的热处理工艺吗?

无论您是通过烧结开发新材料,还是通过回火提高金属部件的耐用性,KINTEK 在实验室炉和热处理设备方面的专业知识都将为您提供支持。我们提供您实现完美结果所需的精确、可靠的工具。

立即联系我们的专家,讨论 KINTEK 的解决方案如何提升您实验室在材料科学和热处理方面的能力。

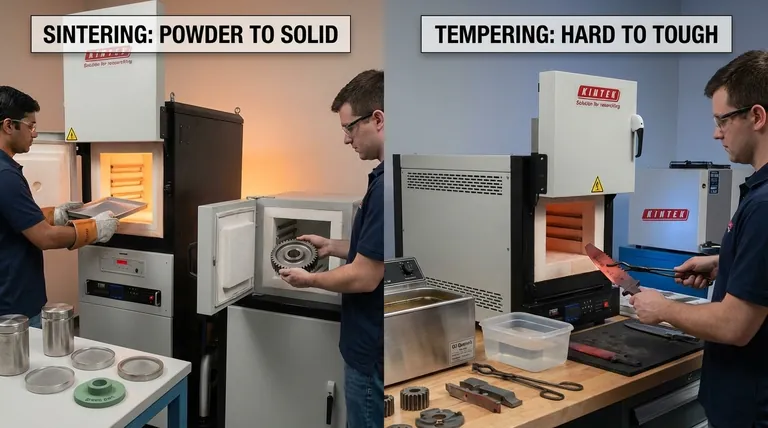

图解指南