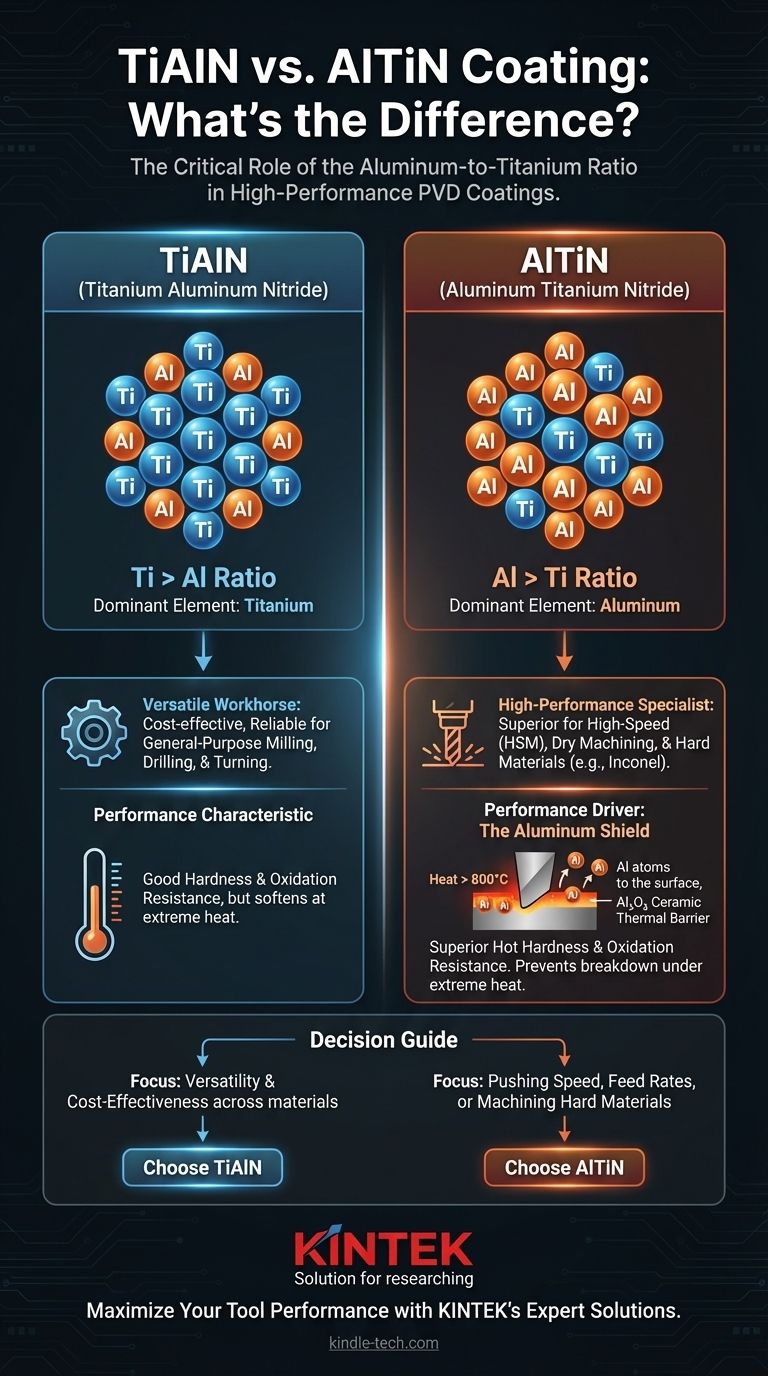

从本质上讲,TiAlN和AlTiN的区别在于铝钛比。虽然两者都是高性能PVD涂层,但AlTiN的铝含量高于钛(Al > Ti),而TiAlN的钛含量高于铝(Ti > Al)。这种看似微小的化学区别对性能有显著影响,尤其是在高温条件下。

TiAlN和AlTiN之间的选择是基于您的加工参数做出的战略决策。AlTiN较高的铝含量赋予其卓越的热硬度和抗氧化性,使其成为侵蚀性、高速和干式加工应用的优选涂层,这些应用会产生极高的热量。

基础:两种比例的故事

TiAlN(氮化钛铝)和AlTiN(氮化铝钛)都是通过物理气相沉积(PVD)技术应用的先进涂层。它们属于一类涂层,在原始氮化钛(TiN)成功的基础上,通过掺入铝来显著提高性能。

关键区别:原子组成

名称中元素的顺序是一种约定,用于表示涂层基体中的主要金属元素。

- TiAlN:钛铝比大于一(Ti:Al > 1:1)。

- AlTiN:铝钛比大于一(Al:Ti > 1:1)。

这种原子百分比的差异是它们独特功能特性的主要驱动因素。

比例如何决定性能

理解这些涂层的关键在于当温度飙升时切削刃处发生的情况。铝含量是关键的性能增强元素。

铝的作用:自形成保护层

在侵蚀性加工过程中产生的高温下(通常高于800°C或1475°F),涂层中的铝会迁移到表面。然后它与空气中的氧气反应,形成一层纳米级、高度稳定且润滑的氧化铝(Al₂O₃)层。

这种陶瓷层充当热障,将刀具与热量隔绝,并防止涂层本身氧化和分解。

热硬度和耐温性

由于AlTiN具有更高的铝浓度,它可以形成更坚固、更稳定的氧化铝层。

这使得AlTiN具有显著更高的“热硬度”——即在高温下保持其硬度的能力。虽然两种涂层都表现良好,但AlTiN在TiAlN开始软化和磨损更快的温度下仍能保持其完整性。

应用最佳点

TiAlN是一种高度通用且可靠的通用涂层。它比基本的TiN有了实质性的升级,并且在各种材料和通用铣削、钻孔和车削操作中都有效。

AlTiN是高性能专家。它在以下苛刻应用中表现出色:

- 高速加工(HSM)

- 干式或微量润滑(MQL)切削

- 加工硬化钢、钛合金和镍基高温合金(如Inconel)等难加工材料。

在这些情况下,产生的极端热量使AlTiN卓越的热稳定性成为决定性的优势。

理解权衡

虽然AlTiN提供卓越的高温性能,但它并非总是默认选择。最佳选择取决于对整个操作环境的清晰理解。

成本与性能

AlTiN涂层通常比TiAlN更昂贵,因为实现高铝含量需要更复杂的沉积工艺。对于不涉及极端热量的通用加工,AlTiN的性能提升可能无法证明其额外成本是合理的。

涂层脆性

增加铝含量有时会导致涂层内应力和脆性略有增加。在重度中断或颤振的应用中,可能需要更坚韧、更具延展性的涂层,尽管现代AlTiN配方已在很大程度上缓解了这一问题。

应用质量的重要性

良好应用的TiAlN和不良应用的AlTiN之间的性能差异可能微不足道。PVD工艺的质量——包括基材准备、沉积温度和工艺控制——与涂层的化学配方一样关键。务必与信誉良好的涂层供应商合作。

为您的目标做出正确选择

选择正确的涂层并非是在真空中选择“最好”的,而是为特定任务、材料和机器能力选择最合适的。

- 如果您的主要关注点是多功能性和在多种材料上的成本效益性能:TiAlN是一个极好的、可靠的选择,它比旧的涂层技术有了显著的升级。

- 如果您的主要关注点是提高速度、进给率或加工硬质材料:AlTiN是明显的赢家,因为它卓越的热硬度和热障形成将带来更长的刀具寿命和更好的性能。

- 如果您由于切削刃处的极端热量而导致刀具快速磨损:从TiAlN切换到AlTiN是值得研究的最有效解决方案之一。

最终,了解铝的作用使您能够将涂层的化学成分直接与加工操作的物理特性相匹配。

总结表:

| 涂层 | 主要元素 | 主要特点 | 最适合 |

|---|---|---|---|

| TiAlN | 钛 (Ti > Al) | 通用,成本效益高 | 通用铣削、钻孔和车削 |

| AlTiN | 铝 (Al > Ti) | 卓越的热硬度和抗氧化性 | 高速、干式或硬质材料加工(例如Inconel) |

通过正确的涂层最大化您的刀具性能

选择TiAlN和AlTiN对于优化刀具寿命和加工效率至关重要。KINTEK的专家团队专注于提供高性能实验室设备和耗材,包括用于制造业的先进涂层解决方案。

我们可以帮助您为您的特定应用、材料和加工参数选择理想的PVD涂层。

立即联系我们,讨论您的需求,并了解我们的专业知识如何提升您的运营。通过我们的联系表格联系我们,进行个性化咨询。

图解指南