在某些理想条件下,回转窑的能源效率可以非常高。具体来说,电加热回转窑由于没有废气流和最小的热泄漏,可以实现超过95%的能源效率。然而,这个数字代表了上限,并且高度依赖于窑炉的设计和能源。

回转窑的能源效率不是一个单一的、普遍的值。它是其加热方法和工程设计的直接结果。虽然电窑拥有超过95%的热效率,但整体运行效率取决于窑炉的特定功能是否与您的材料加工目标相匹配。

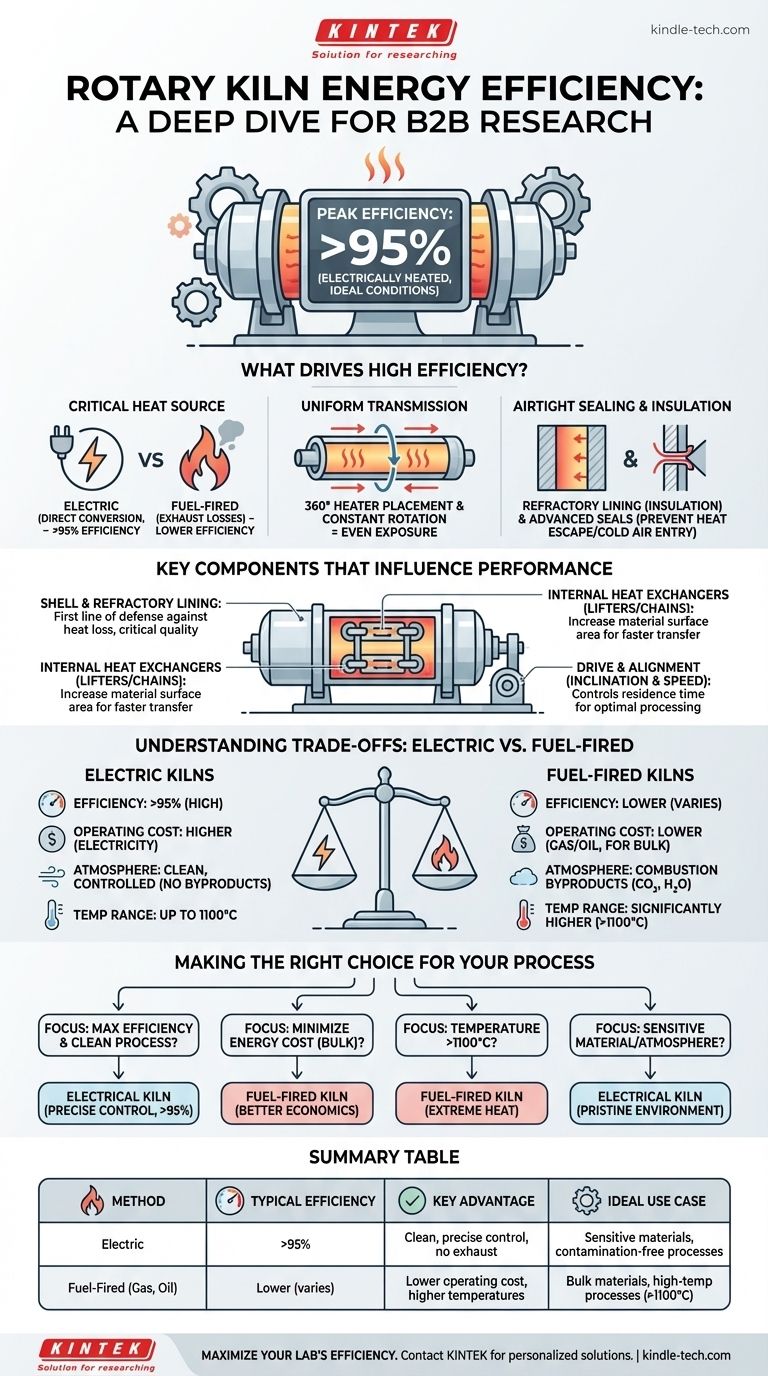

是什么推动了回转窑的高效率?

回转窑的效率是其产生热量并将其有效地传递给被加工材料的能力的函数。有几个关键的设计原则可以最大限度地减少能源浪费。

热源的关键作用

热效率的最大单一因素是窑炉的加热方式。电加热窑炉本质上效率更高,因为能量直接在炉膛内转化为热量,无需燃烧或排气。

相比之下,燃燃料窑炉(使用燃气、燃油或燃煤)通过必须从系统中排出的热废气损失了大量的能量。

均匀传热

为了提高效率,热量必须均匀地施加到材料上。高效设计具有360°加热器布置,围绕旋转管,以确保热量从各个方向均匀传递。

窑炉的持续旋转使材料翻滚,确保整个批次持续暴露在热源中,这加速了过程并防止能源浪费在局部过热上。

气密密封和绝缘

控制热量与产生热量同样重要。回转窑由厚钢壳和耐火材料内衬构成。这种内衬作为强大的绝缘体,最大限度地减少通过窑体散失的热量。

此外,进料和出料端的先进密封措施可防止热空气逸出和冷环境空气进入,这会降低内部温度并迫使系统消耗更多能量。

影响性能的关键组件

回转窑的机械结构经过精心设计,以最大限度地提高其热性能并确保材料得到正确处理。

壳体和耐火内衬

耐火内衬是窑炉抵御热量损失的第一道防线。这种材料的质量、厚度和成分对于在不消耗过多能量的情况下保持高内部温度至关重要。

内部热交换器

许多窑炉包含提升板或链条等内部结构。这些组件不是被动的;它们是内部热交换器,通过窑炉内部的热气氛拾取并淋洒材料。

这种作用显著增加了材料暴露于热量的表面积,提高了传热速率和效率。

传动和对中

窑炉的轻微倾斜和旋转速度经过精确校准。这确保材料以受控的速度通过窑炉,这被称为停留时间。

由滚圈和托轮等部件支撑的正确对中,保证了这种平稳流动。如果材料移动过快,则无法正确处理;如果移动过慢,则会浪费能源。

了解权衡:电加热与燃燃料加热

选择窑炉不仅仅是看热效率评级。最佳选择取决于在效率、成本和特定工艺要求之间取得平衡。

热效率与运营成本

虽然电窑超过95%的热效率令人印象深刻,但电力通常比天然气更昂贵。对于大规模工业过程,效率较低的燃燃料窑炉可能会导致每吨产品的总运营成本更低。

工艺气氛控制

电窑提供清洁、高度受控的气氛,没有燃烧副产品。这对于加工对污染敏感的材料至关重要。

燃燃料窑炉本质上具有富含二氧化碳、水蒸气和其他气体的气氛。虽然这对某些材料来说是个问题,但对其他材料(例如某些化学反应)来说可能是中性甚至有益的。

温度范围

用于建造的材料决定了最高操作温度。电窑通常使用镍基合金,可处理高达1100°C的温度。

对于需要更高温度的工艺,例如水泥制造或某些矿物的煅烧,直接燃燃料窑炉通常是唯一可行的选择,因为它们可以达到显著更高的热量水平。

为您的工艺做出正确选择

选择正确的窑炉需要将技术与您的特定运营和财务目标相结合。

- 如果您的主要关注点是最大热效率和清洁工艺:电加热窑炉是明确的选择,可提供精确控制和超过95%的效率。

- 如果您的主要关注点是最大限度地降低散装材料的能源成本:燃燃料窑炉可能提供更有利的经济效益,即使其热效率较低。

- 如果您的工艺需要高于1100°C的温度:燃燃料系统几乎总是必要的,以达到水泥和某些矿石加工等应用所需的极端热量。

- 如果您的材料对污染敏感或需要特定气氛:电窑的原始和可控环境是一个显著优势。

最终,最有效率的回转窑是根据您的特定材料和生产目标正确设计的窑炉。

总结表:

| 加热方式 | 典型效率 | 主要优势 | 理想应用场景 |

|---|---|---|---|

| 电加热 | >95% | 清洁、精确控制、无废气 | 敏感材料、无污染工艺 |

| 燃燃料(燃气、燃油) | 较低(可变) | 运营成本较低、温度更高 | 散装材料、高温工艺(>1100°C) |

通过合适的回转窑解决方案最大限度地提高实验室效率。KINTEK 专注于高性能实验室设备,包括根据您的材料加工需求量身定制的电加热和燃燃料回转窑。无论您需要电窑的原始环境来处理敏感材料,还是燃燃料系统的耐高温能力,我们的专家都将帮助您选择最佳设计,以实现最大能源效率和成本效益。立即联系我们的团队进行个性化咨询!

图解指南