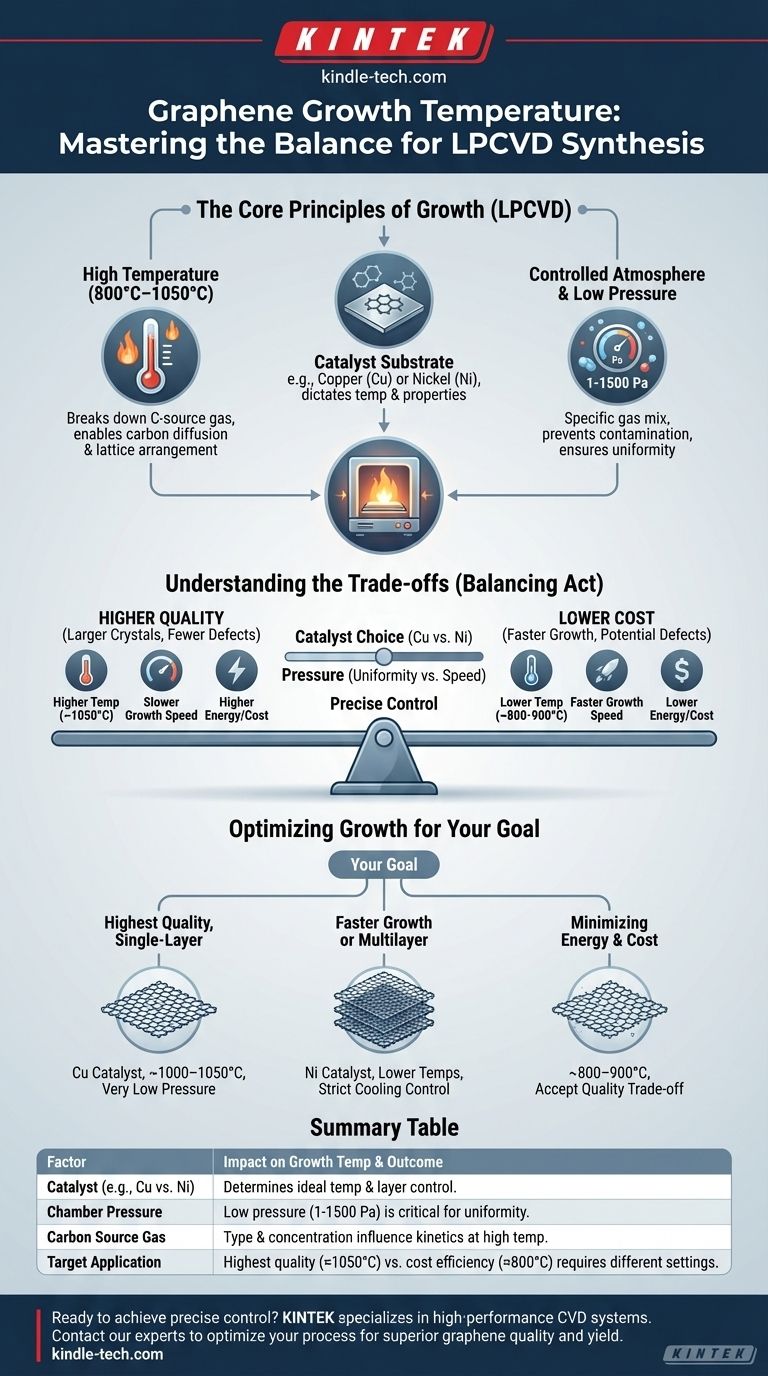

对于石墨烯的合成,没有一个固定的生长温度。使用最常见的方法——低压化学气相沉积(LPCVD),石墨烯通常在800°C至1050°C的温度范围内生长。这个温度并非一个孤立的数值;它关键取决于所使用的金属催化剂、腔室内的压力以及碳源气体的类型。

虽然高温是形成石墨烯的催化剂,但成功的合成并非仅仅达到一个特定数值。真正的目标是在温度、压力和催化剂衬底之间实现精确的平衡,以控制石墨烯薄膜的最终质量和厚度。

石墨烯生长的核心原理

上述温度范围几乎完全与化学气相沉积(CVD)相关,CVD是生产高质量、大面积石墨烯片材最可扩展和广泛使用的方法。理解这个过程会揭示为什么温度只是更大谜团的一部分。

高温的作用

高温(800°C以上)主要有两个作用。首先,它们提供必要的能量,将碳源气体(通常是甲烷,CH₄)分解为活性碳原子。其次,这种热量使这些碳原子溶解并扩散到金属催化剂表面,在那里它们排列成石墨烯的六方晶格结构。

催化剂衬底是关键

石墨烯并非在真空中生长;它是在同时作为催化剂的衬底上生长的。铜(Cu)和镍(Ni)等过渡金属是为此目的的行业标准。金属的选择直接影响理想温度和所得石墨烯的性能。

受控气氛的重要性

在CVD过程中,腔室中充满了特定的气体混合物。这包括载气(如氩气或氢气)和极少量含碳气体。整个系统保持在非常低的压力下,通常在1到1500帕斯卡之间。

低压为何关键

在低压下操作对于高质量生长至关重要。它能防止不必要的空气分子污染过程,并有助于确保碳原子均匀地沉积在催化剂表面,这对于生产一致的单层薄膜至关重要。

理解权衡

实现理想的生长温度是一个平衡行为。在800-1050°C范围内选择特定数值,需要在质量、成本和复杂性之间进行显著权衡。

温度与晶体质量

通常,在范围内较高的温度(接近1050°C)有助于生长出更原始、晶体更大的石墨烯,缺陷更少。然而,这些温度需要更坚固、更昂贵的设备,并消耗更多的能量。

催化剂选择改变一切

理想温度与催化剂密切相关。铜的碳溶解度非常低,这意味着石墨烯直接在表面形成自限制的单层,使其成为热门选择。镍的碳溶解度较高,这允许更快的生长,但如果冷却过程没有得到极其精确的控制,则存在形成不希望的、不均匀多层石墨烯的风险。

压力与生长速率

虽然低压对于均匀性至关重要,但与生长速度之间存在权衡。极低的压力会减缓碳源气体与催化剂相互作用的速率,从而降低整体吞吐量。工程师必须找到一个既能保证质量又足以实现高效生产的压力。

优化生长以实现您的目标

“最佳”温度由您的目标决定。无论您是进行学术研究还是开发商业产品,您的目标都决定了理想的工艺参数。

- 如果您的主要关注点是最高质量的单层石墨烯:您可能会在非常低的压力下,使用接近温度范围顶部(~1000–1050°C)的铜(Cu)箔催化剂。

- 如果您的主要关注点是探索多层石墨烯或更快的生长:镍(Ni)催化剂是一个可行的选择,通常在稍低的温度下,但需要严格控制冷却阶段以管理碳沉淀。

- 如果您的主要关注点是最大限度地降低能源成本和设备压力:在温度范围的下限(~800–900°C)操作是可能的,但您必须接受薄膜质量可能下降和结构缺陷增加的权衡。

最终,掌握石墨烯生长在于理解并精确控制这些相互关联的变量,以实现您的特定结果。

总结表:

| 因素 | 对生长温度和结果的影响 |

|---|---|

| 催化剂(例如铜与镍) | 决定理想温度和层控制(单层与多层)。 |

| 腔室压力 | 低压(1-1500 Pa)对于均匀性和高质量薄膜至关重要。 |

| 碳源气体 | 气体类型和浓度影响高温下的反应动力学。 |

| 目标应用 | 最高质量(≈1050°C)与成本效益(≈800°C)需要不同的设置。 |

准备好精确控制您的石墨烯合成了吗?正确的实验室设备是掌握温度、压力和催化剂平衡的基础。KINTEK专注于高性能CVD系统和实验室耗材,专为先进材料研究设计。立即联系我们的专家,讨论我们的解决方案如何帮助您优化工艺,以获得卓越的石墨烯质量和产量。

图解指南