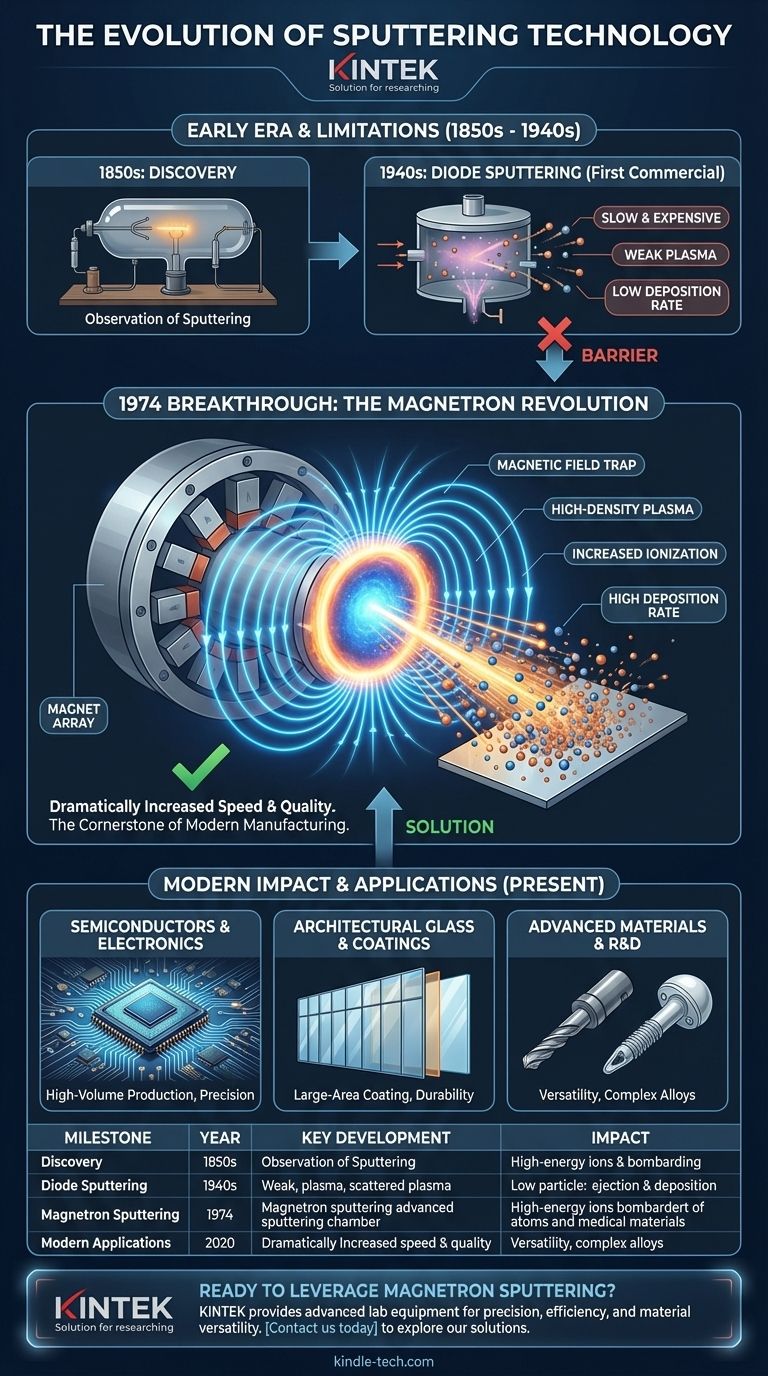

简而言之,磁控溅射技术于1974年被引入,是对早期溅射技术的革命性改进。尽管溅射的基本原理自19世纪50年代以来就已经为人所知,但像二极管溅射这样的早期方法速度太慢、成本太高,无法广泛应用于工业。1974年的创新是在溅射过程中加入了磁场,这极大地提高了沉积速度和薄膜质量,使溅射技术成为现代制造业的基石。

磁控溅射的历史不在于发明了一个全新的概念,而在于一次关键的演变。通过使用磁铁将等离子体限制在靶材附近,它解决了限制溅射技术数十年的根本效率问题,为它在半导体到建筑玻璃等各个领域的应用铺平了道路。

早期溅射方法的弊端

溅射作为一种物理现象最早在19世纪50年代被观察到。该过程涉及通过用高能离子轰击真空中的固体靶材,从而将原子从靶材中溅射出来。

首次商业应用:二极管溅射

到20世纪40年代,这种现象被应用于一种称为二极管溅射的工艺中。它虽然可行,但存在严重的局限性,阻碍了其广泛采用。

核心限制:效率低下

二极管溅射的主要问题是其极低的沉积速率。为产生离子而形成的等离子体很弱且不稳定,这意味着很少有离子能以足够的力度轰击靶材以有效溅射材料。

高成本壁垒

这种效率低下直接导致了高昂的运营成本和漫长的处理时间。对于大多数工业应用来说,它根本不是一种商业上可行的薄膜生产方法。

1974年的突破:增加磁场

随着磁控管的引入,薄膜沉积的格局在1974年发生了彻底的改变。解决方案非常巧妙:在溅射靶材正后方的阴极上放置一个强大的磁场。

磁铁如何改变格局

这个磁场充当了电子的陷阱。电子不再逃逸到腔室壁上,而是被迫在靶材表面附近以螺旋路径运动。

形成高密度等离子体

这种电子束缚极大地增加了电子与惰性气体原子(通常是氩气)碰撞并使其电离的概率。结果是在靶材正前方形成了致密、稳定且高度集中的等离子体。

结果:更快、更好的工艺

这种高密度等离子体提供了更大数量的阳离子来轰击靶材。这极大地提高了溅射速率——通常提高一个数量级或更多——同时也允许工艺在较低的气体压力下进行,从而获得更高纯度的薄膜。

磁控溅射的持久影响

磁控溅射的发明不仅仅是渐进式的改进;它开启了材料科学和制造领域更高水平的能力和控制。

释放材料的多功能性

该工艺非常灵活,与材料无关。它可以用于沉积来自各种材料的薄膜,包括纯金属、复杂合金,甚至是陶瓷或绝缘化合物。

实现精确和复杂的薄膜

磁控溅射提供的稳定性和控制力允许采用先进的技术。从多个靶材进行共溅射可以创建定制合金,而引入氧气或氮气等气体(反应性溅射)可以形成氧化物和氮化物等化合物薄膜。

获得卓越的薄膜质量

通过磁控工艺溅射出来的原子具有很高的动能。这使得它们能够形成异常致密、均匀且附着良好的薄膜,这些薄膜会轻微渗透到基材表面,从而提高耐用性和整体性能。

常见的陷阱和注意事项

尽管磁控溅射功能强大,但它是一个复杂的工艺,存在需要专家管理的固有权衡。

靶材利用率

在标准的平面磁控管中,等离子体被限制在靶材上的特定“跑道”区域。这会导致不均匀的侵蚀,意味着很大一部分昂贵的靶材通常未被使用。

工艺控制的复杂性

最终薄膜的质量在很大程度上取决于对多个参数的精心平衡。气体压力、功率、温度和磁场强度等变量必须精确控制,才能获得可重复的结果。

设备和材料成本

磁控溅射系统的初始投资,包括高真空腔室、专用电源和冷却系统,可能相当可观。此外,高质量薄膜所需的超高纯度靶材代表了持续的显著运营成本。

这段历史如何指导现代应用

理解其核心创新——利用磁场来提高等离子体密度和效率——是理解为什么磁控溅射在今天仍然至关重要的关键。

- 如果您的主要重点是大批量生产: 1974年开创的沉积速率的大幅提高,正是该方法被用于涂覆建筑玻璃等大面积或生产数十亿半导体芯片的原因。

- 如果您的主要重点是先进材料开发: 该工艺的多功能性,允许共溅射合金和反应性溅射化合物,是创造具有独特光学、电学或机械性能的材料的基础。

- 如果您的主要重点是表面耐用性: 高能等离子体是磁控管设计的直接结果,正是它形成了用于保护切削工具、医疗植入物和汽车部件所必需的致密、紧密结合的硬质涂层。

最终,1974年磁控管的引入将溅射技术从一种科学奇观转变为一种强大且不可或缺的工业工具,持续推动着技术进步。

摘要表:

| 里程碑 | 年份 | 关键发展 | 影响 |

|---|---|---|---|

| 溅射发现 | 19世纪50年代 | 观察到离子轰击引起的原子溅射 | 物理现象的基础 |

| 二极管溅射 | 20世纪40年代 | 首次商业应用 | 证明了概念,但速度慢且昂贵 |

| 磁控溅射 | 1974年 | 引入磁场来限制等离子体 | 沉积速率和薄膜质量大幅提高 |

| 现代应用 | 现在 | 用于半导体、建筑玻璃和先进材料 | 大批量制造和研发的基石 |

准备好在您的实验室利用磁控溅射的威力了吗? KINTEK 专注于先进的实验室设备和耗材,包括专为精度、效率和材料通用性而设计的溅射系统。无论您是从事半导体研究、开发耐用涂层,还是制造复杂的合金薄膜,我们的解决方案都能满足您的特定实验室需求。立即联系我们,探讨我们的专业知识如何增强您的薄膜沉积工艺,推动您的创新向前发展。

图解指南

相关产品

- RF PECVD 系统 射频等离子体增强化学气相沉积 RF PECVD

- 化学气相沉积CVD设备系统腔体滑动PECVD管式炉带液体气化器PECVD设备

- 分体式真空站化学气相沉积系统设备管式炉

- 真空热压炉 加热真空压机 管式炉

- 1200℃ 可控气氛炉 氮气保护炉