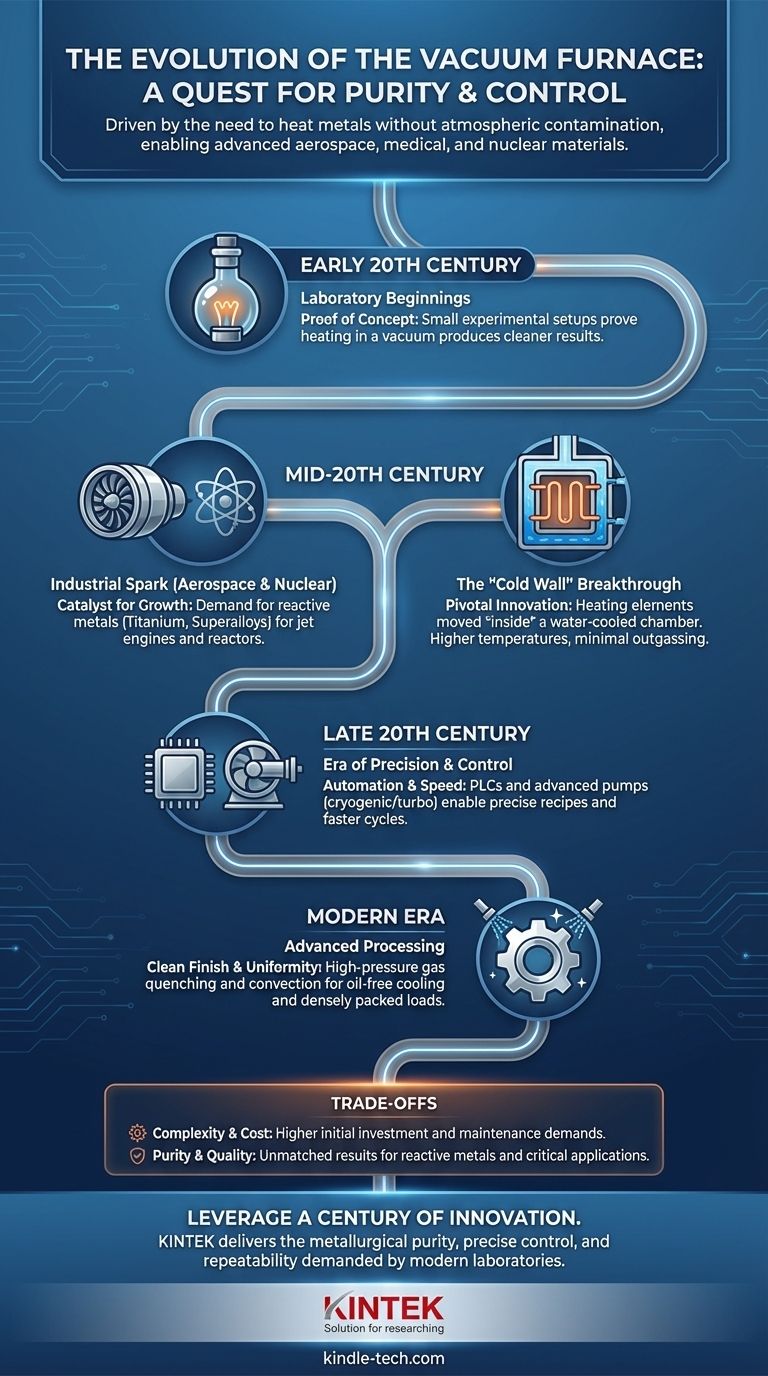

真空炉的历史不仅仅是机器的时间线,更是一个科学探索的故事。它追溯了为解决冶金学中一个基本问题而进行的不懈努力:如何在不被周围空气污染的情况下将金属加热到极端温度。这一演变是由航空航天、核能和医疗进步所需的新型高性能材料的需求所驱动的。

真空炉的发展与真空泵技术、先进控制系统和特种合金的并行演变密不可分。它的历史与其说是关于炉子本身,不如说是关于那些使工程师能够为热处理创造一个完美受控、超洁净环境的使能技术。

核心问题:为什么要进行真空加热?

真空热处理的整个前提始于克服在空气中或标准气氛炉中加热金属的固有局限性。

敌人:大气污染

当金属被加热时,它们变得高度活跃。我们大气中的氧气和氮气,通常无害,会强烈地侵蚀炽热的金属表面。

这种反应会导致氧化(生锈或结垢),并可能引入杂质,使金属变脆或改变其结构特性。对于许多高性能合金来说,这种污染是不可接受的。

解决方案:去除大气

逻辑上的解决方案是完全去除大气。通过将零件放入密封腔室并抽走空气,可以创建一个近乎完美的真空环境。

这种真空环境就像一个无形的屏障,在处理的关键加热和冷却阶段保护金属零件免受污染。

早期先驱:实验室的开端

这个概念始于20世纪初的科学实验室。研究人员需要研究纯材料的特性,而不受大气气体的影响。

这些早期设备是小型实验装置,证明了在真空中加热可以产生更清洁、更可预测结果的原理。它们当时还不能用于工业生产。

真空技术的工业革命

从实验室新奇事物到工业主力设备的转变是由20世纪中叶,特别是战后时期对材料的需求所引发的。

催化剂:航空航天和核能需求

喷气时代的到来和核工业的发展,突然产生了对钛、锆和超级合金等材料的需求。

这些活性金属对于喷气发动机涡轮机和核反应堆部件至关重要,但在传统炉中无法进行适当的热处理。这为真空炉技术创造了第一个主要的商业驱动力。

“热壁”炉

早期的工业真空炉采用“热壁”设计。真空室本身从外部加热。

这种设计简单但有显著的局限性。容器材料限制了最高操作温度,并且腔室的热壁会释放滞留气体(一个称为放气的过程),从而损害真空的纯度。

“冷壁”突破

关键的创新是“冷壁”炉。在这种设计中,加热元件和绝缘材料被移到水冷真空室的内部。

这种巧妙的解决方案意味着腔室壁保持冷却,防止放气并允许更高的处理温度。“冷壁”炉开启了处理高温合金的能力,并成为所有现代真空炉的基础。

精密与控制的时代

在基本设计确立之后,重点转向使炉子更精密、更高效、更通用。

从手动到自动化

早期的炉子需要持续的人工监督。可编程逻辑控制器 (PLC) 的发展彻底改变了这一过程。

操作员现在可以编程精确的多步加热、保温和冷却方案。这确保了每个零件都接受完全相同的处理,从而提供了前所未有的连贯性和质量控制,这对于医疗和航空航天等行业至关重要。

泵送革命

炉子的好坏取决于其真空泵。真空炉的历史反映了泵技术的发展史,从较慢的油扩散泵发展到更清洁、更快的低温泵和涡轮分子泵。

更好的泵使炉子能够更快地达到更深的真空度,从而获得更清洁的零件和更短的总循环时间。

增加对流和气体淬火

为了提高密集堆积负载的温度均匀性,工程师增加了用于对流辅助加热的高功率风扇。

此外,高压气体淬火被引入作为油淬的替代方案。注入氮气或氩气等惰性气体在高压下快速清洁地冷却零件,消除了油的混乱、火灾隐患和环境问题。

理解权衡

尽管具有革命性,但真空炉技术并非万能解决方案。它的历史揭示了一系列至今仍存在的权衡。

复杂性和成本

真空炉本质上比其大气对应物更复杂,初始资本成本更高。它们涉及复杂的真空泵、密封件和控制系统。

循环时间考虑

将腔室抽至深真空水平需要时间。虽然现代泵速度很快,但总循环时间有时可能比连续大气炉更长。

维护要求

维护无泄漏真空系统需要专业知识和勤奋。密封件、泵和内部热区都需要定期、熟练的维护,以确保最佳性能。

这段历史如何影响现代选择

了解从简单概念到复杂系统的技术演变,可以帮助您为特定目标选择合适的工具。

- 如果您的主要重点是处理活性金属(如钛或铌): 源自航空航天需求的“冷壁”设计是唯一可行的技术。

- 如果您的主要重点是工具钢的清洁、光亮精加工: 具有高压气体淬火的炉子对于在不进行后处理清洁的情况下实现硬度至关重要。

- 如果您的主要重点是绝对精度和可重复性(用于医疗植入物或航空航天): 现代PLC控制和先进的真空泵系统是不可或缺的特性。

- 如果您的主要重点是产量大、零件简单且清洁度要求低: 历史上的权衡仍然存在;不那么复杂且成本较低的大气炉可能更具成本效益。

通过追溯其起源,您可以将真空炉视为一个世纪以来对冶金纯度和控制不懈追求的结晶,而不仅仅是一台机器。

总结表:

| 时代 | 关键发展 | 影响 |

|---|---|---|

| 20世纪初 | 实验室规模的真空加热 | 证明了无污染处理的原理 |

| 20世纪中叶 | 工业“冷壁”炉 | 实现了活性金属(钛、超级合金)的加工 |

| 20世纪末 | PLC控制和先进泵 | 实现了精度、可重复性和更快的循环时间 |

| 现代 | 高压气体淬火和对流 | 提供清洁的表面处理、均匀加热和无油冷却 |

准备好在您的实验室中利用一个世纪的创新了吗?

KINTEK专注于先进的真空炉系统,可提供现代实验室所需的冶金纯度、精确控制和可重复性。无论您是处理活性金属、工具钢还是医疗植入物,我们的专业知识都能确保您获得满足特定需求的正确解决方案。

立即联系我们,讨论我们的实验室设备如何提升您的研究和生产能力。

图解指南