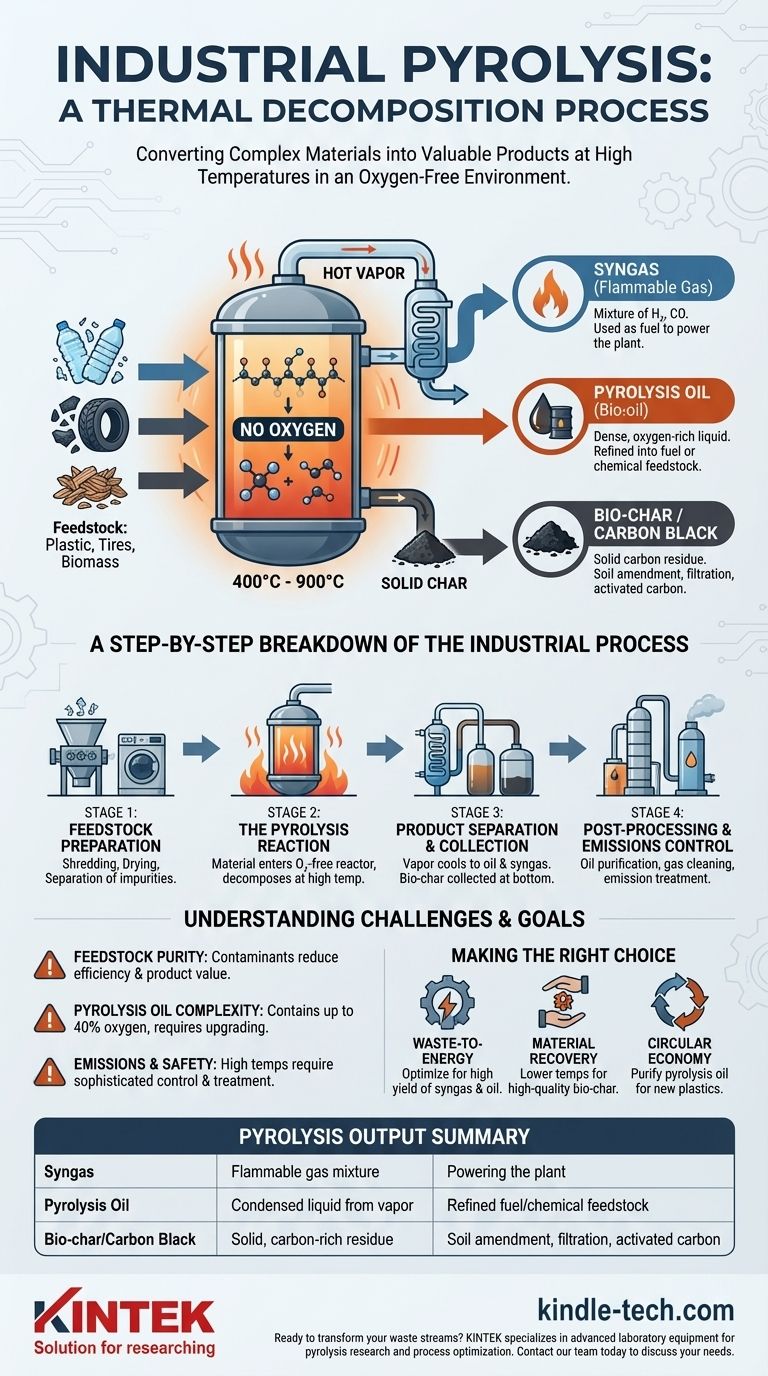

从本质上讲,工业热解是一种热分解过程。它利用高温(通常在400°C至900°C之间)在无氧反应器中分解塑料、轮胎或生物质等复杂材料。这不是燃烧;而是一种受控的化学转化,将原料分解成更简单、更有价值的产品。

需要掌握的关键区别在于,热解不是焚烧。通过在无氧环境中加热材料,它避免了燃烧,而是将废物流化学转化为三种不同的产物:可燃气体(合成气)、液体(热解油)和富含碳的固体残渣(生物炭)。

核心原理:热解如何运作

要理解热解的工业应用,必须掌握驱动该过程的基本科学原理。整个系统都围绕着创建和控制特定的化学环境而设计。

高温,无氧

该过程依赖于一个简单的原理:高温会破坏化学键。通过在密封的无氧反应器中进行,材料无法燃烧。材料中的长分子链(如塑料或生物质)不会变成灰烬和烟雾,而是分解成更小、更易挥发的分子。

三种主要产物

这种分解可靠地将原始材料分为三种不同的形式:

- 合成气:一种可燃气体混合物(如氢气和一氧化碳),可以捕获并用作燃料,以帮助热解工厂自身发电。

- 热解油(生物油):当热蒸汽快速冷却并冷凝时产生的复杂液体乳液。它是一种致密的富氧油,可以精炼成燃料或化工原料。

- 生物炭(或炭黑):留下的固体、稳定的富碳材料。它可以用作土壤改良剂、过滤材料或生产活性炭的原料。

工业过程的分步分解

工业热解工厂是一个高度集成的系统。虽然具体细节因原料而异,但操作流程通常遵循四个关键阶段。

第1步:原料准备

该过程在反应器之前很久就开始了。塑料废料或生物质等原材料首先被粉碎成更小、更均匀的碎片,以确保均匀加热。然后将其干燥以降低水分含量,并通常通过系统分离非目标材料和杂质。

第2步:热解反应

准备好的原料被送入热解反应器。在其中,它在无氧条件下被加热到目标温度。材料分解,产生热蒸汽和固体炭的混合物。

第3步:产品分离和收集

热蒸汽从反应器中排出,进入冷凝系统,在那里迅速冷却并转化为液体热解油。不可冷凝气体(合成气)被分离并收集。同时,固体生物炭通过气密机构从反应器底部排出。

第4步:后处理和排放控制

原始产物很少能立即用于最终用途。热解油通常需要蒸馏和纯化才能用作燃料。合成气在使用前可能需要清洁,并且专门的排放清洁线对于处理任何废气以符合环境法规至关重要。

了解权衡和挑战

虽然功能强大,但工业热解并非没有其复杂性。现实的评估需要了解其操作挑战。

原料纯度至关重要

产物的质量与投入的纯度直接相关。原料中的污染物会扰乱化学反应,降低效率,并降低最终产品的价值。

热解油的复杂性

热解油不能直接替代原油。它是水、含氧有机化合物和聚合物的复杂混合物,含氧量高达40%。这种成分使其具有酸性且不稳定,需要大量升级才能在传统炼油厂中使用。

排放和安全管理

将复杂材料加热到高温会产生固有的风险。工业工厂需要复杂的安全控制和强大的排放清洁系统,才能高效运行并符合环境标准。

为您的目标做出正确选择

“最佳”热解设置完全取决于所需的结果。该过程可以根据最终目标进行调整,以偏向一种产物而非另一种。

- 如果您的主要重点是废物转化为能源:您将优化温度和停留时间,以最大限度地提高合成气和热解油的产量,因为它们具有高燃料价值。

- 如果您的主要重点是材料回收:您可能会使用较低的温度和较慢的处理速度,以生产高质量、稳定的生物炭用于农业用途或作为活性炭的原料。

- 如果您的主要重点是塑料的循环经济:您将专注于纯化热解油,使其达到适合作为原料生产新塑料的等级,从而形成闭环。

最终,工业热解是一种多功能的热化学工具,可将低价值材料转化为一系列有价值的资源。

总结表:

| 热解产物 | 描述 | 常见用途 |

|---|---|---|

| 合成气 | 可燃气体混合物(例如氢气、一氧化碳) | 为热解工厂提供动力的燃料 |

| 热解油(生物油) | 蒸汽冷凝而成的液体 | 精炼成燃料或化工原料 |

| 生物炭/炭黑 | 固体、富碳残渣 | 土壤改良剂、过滤、活性炭原料 |

准备好将您的废物流转化为有价值的产品了吗? KINTEK 专注于用于热解研究和工艺优化的先进实验室设备和耗材。无论您是开发废物转化为能源的解决方案、探索材料回收,还是为塑料创建循环经济,我们的专业知识和可靠产品都可以帮助您实现目标。立即联系我们的团队,讨论我们如何支持您实验室的热解需求。

图解指南

相关产品

- 电动旋转窑小型旋转炉生物质裂解装置

- 实验室灭菌器 实验室高压灭菌器 脉冲真空升降灭菌器

- 实验室灭菌器 实验室高压蒸汽灭菌器 液体显示自动型立式压力蒸汽灭菌器

- 小型真空热处理及钨丝烧结炉

- 实验室筛分机和筛分设备