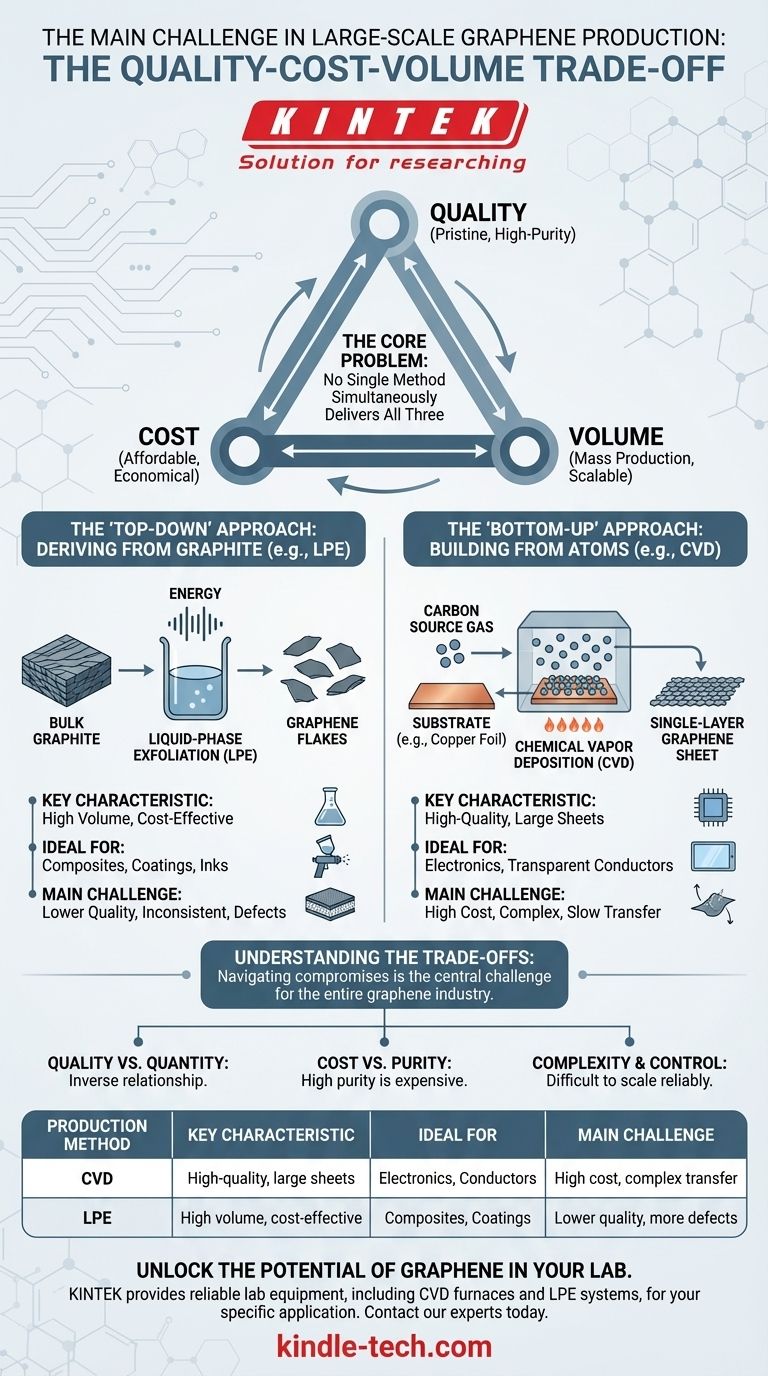

石墨烯大规模生产的主要挑战是质量、成本和产量之间的基本权衡。目前,能生产高质量、纯净石墨烯的方法过于复杂且成本高昂,难以扩大规模以满足大众市场应用的需求;而能大规模生产的方法往往会产生电学质量较低、缺陷较多的材料。

核心问题在于,目前尚无单一的生产方法能够同时以工业应用所需的大规模和低成本,提供先进电子产品所需的高纯度石墨烯。

石墨烯生产的两种途径

理解生产挑战需要考察制造石墨烯的两种基本方法:“自上而下”(从大到小)或“自下而上”(从小到大)。

“自上而下”方法:源于石墨

此方法涉及获取块状石墨并将其分解,直到分离出单层石墨烯。

液相剥离(LPE)是用于大规模生产最常见的自上而下的技术。它涉及将石墨悬浮在液体中,并利用能量(如超声波处理)将石墨烯薄片剥离下来。

虽然 LPE 非常适合廉价地生产大批量的石墨烯薄片,但材料质量不一致。该过程通常会产生多层薄片、结构缺陷和杂质,因此不适用于高性能电子产品,但可用于复合材料、涂层和导电油墨等应用。

“自下而上”方法:从原子开始构建

此策略涉及从含碳源在基底上逐个原子地组装石墨烯。

化学气相沉积(CVD)是最有前景的自下而上的技术。它涉及在一个真空室中加热基底(通常是铜箔)并引入含碳气体。气体分解,碳原子在基底表面排列成一层连续的石墨烯。

CVD 可以生产非常大且高质量的石墨烯片,这非常适合电子产品。然而,该过程复杂,需要高温和真空条件,因此速度慢且成本高昂。此外,在不引入撕裂或褶皱的情况下,将脆弱的单原子厚薄膜从其生长基底转移到最终目标(如硅晶圆)上,仍然是一个重大的工程难题。

理解权衡

生产方法的选择取决于一系列的妥协。驾驭这些权衡是整个石墨烯行业的核心挑战。

质量与数量

石墨烯的质量与其能够经济生产的数量呈反比关系。

CVD 产生近乎完美、适合敏感电子元件的单层薄片,但该过程一丝不苟且缓慢。LPE 可以快速产生数千克的石墨烯薄片,但平均质量要低得多。

成本与纯度

实现高纯度和结构完美性需要付出高昂的代价。

碳化硅升华等方法可以直接在绝缘基底上生产出极其高质量的石墨烯,但其成本对于除最专业的研究应用之外的所有应用来说都是高得令人望而却步的。CVD 成本较低,但仍然需要对真空设备和高纯度材料进行大量资本投资。

复杂性与控制

工业规模的制造要求工艺是可重复、可靠和可控的。

CVD 和 LPE 都涉及许多变量的复杂过程。在规模化生产中保持对温度、压力、气体流量和化学前驱物的精确控制是一项重大的工程挑战,它直接影响最终产品的一致性和性能。

为您的目标选择正确的方法

“最佳”的石墨烯生产方法完全取决于最终应用。没有一种方法适用于所有情况。

- 如果您的主要重点是高性能电子产品或透明导体: CVD 是主要的候选者,因为它能够生产大尺寸、高质量薄片的能力至关重要。

- 如果您的主要重点是复合材料、油墨或涂层等散装材料: 液相剥离提供了一种经济高效且可扩展的途径,其中原始质量不是主要要求。

- 如果您的主要重点是基础研究: 机械剥离(“胶带”法)仍然是一种有效的技术,可用于生产用于科学研究的微小、无瑕的样品。

最终,释放石墨烯的全部潜力取决于开发一种新方法或改进现有方法,以打破当前在质量、成本和规模之间的妥协。

摘要表:

| 生产方法 | 关键特征 | 理想用途 | 主要挑战 |

|---|---|---|---|

| 化学气相沉积 (CVD) | 高质量、大尺寸薄片 | 电子产品、透明导体 | 成本高、转移过程复杂 |

| 液相剥离 (LPE) | 大批量、高成本效益 | 复合材料、涂层、油墨 | 质量较低、缺陷较多 |

在您的实验室中释放石墨烯的潜力

驾驭石墨烯生产的复杂性需要正确的设备。无论您的研究需要来自CVD 炉的高质量薄片,还是来自LPE 系统的经济高效的产量,KINTEK 都能提供您成功所需的可靠实验室设备和耗材。

让我们讨论您的具体应用。 立即联系我们的专家,为您的实验室石墨烯挑战找到完美的解决方案。

图解指南

相关产品

- 化学气相沉积CVD设备系统腔体滑动PECVD管式炉带液体气化器PECVD设备

- RF PECVD 系统 射频等离子体增强化学气相沉积 RF PECVD

- 微波等离子体化学气相沉积MPCVD设备系统反应器,用于实验室和金刚石生长

- 用于微波等离子体化学气相沉积和实验室金刚石生长的圆柱形谐振腔MPCVD设备系统反应器

- 用于热管理应用的CVD金刚石