石墨烯的形成从根本上说是一个两步过程,尤其是在化学气相沉积(CVD)等可扩展方法中。首先,含碳前驱体气体在高温下分解,释放出单个碳原子。其次,这些原子吸附到催化金属基底(如铜)上,并在那里排列成石墨烯特有的六角形、单原子厚的晶格结构。

石墨烯的合成并非单一过程,而是一系列方法的集合,其中化学气相沉积(CVD)是最具可扩展性的方法之一。其核心机制涉及分解碳源,并精心引导碳原子形成单原子层,其成功与否取决于对温度、压力和基底表面的细致控制。

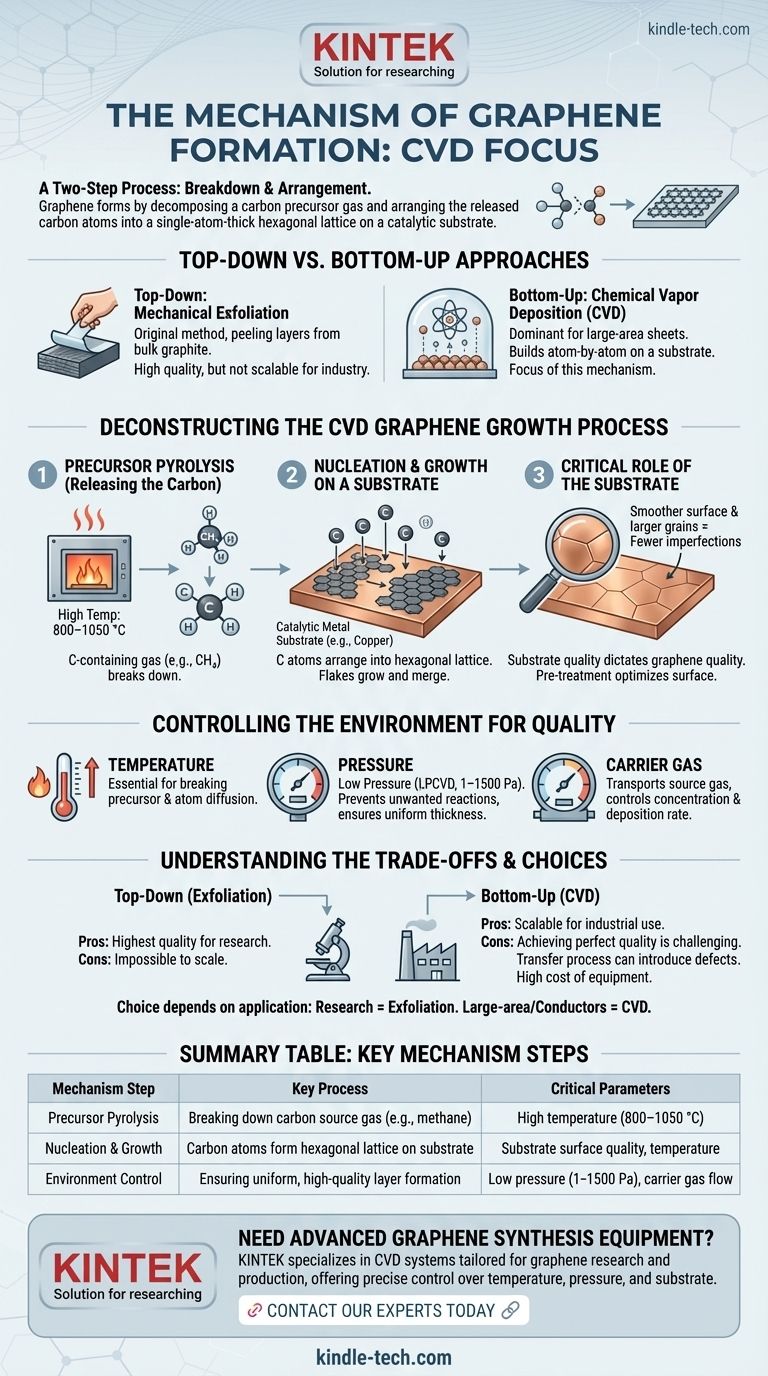

两种机制的对比:自上而下与自下而上

要理解石墨烯的形成,将这些方法分为两种基本途径会很有帮助。

自上而下:机械剥离法

这是分离石墨烯的原始方法。它涉及从块状石墨晶体开始,通过物理剥离层层分离,直到留下一个单原子厚的薄片。虽然它可以产生纯净的石墨烯,但这种方法不适合工业化生产。

自下而上:化学气相沉积(CVD)

CVD是生产大面积石墨烯薄片的占主导地位的方法。这种方法是在合适的基底上,从头开始,一个原子一个原子地构建石墨烯层。我们接下来的讨论将集中于这一关键过程的机制。

解构CVD石墨烯生长过程

CVD机制是一个精心控制的序列,旨在将碳原子组装成无缺陷的薄片。

第一步:前驱体热解(释放碳)

该过程始于一种含碳源气体,例如甲烷(CH4),将其引入高温反应室。

温度通常在 800–1050 °C 之间。这种极高的热量提供了打破前驱体气体中化学键所需的能量,这一过程称为热解,它会释放出单个碳原子。

第二步:在基底上成核与生长

这些游离的碳原子随后沉积到催化基底上,最常见的是铜箔。铜表面降低了原子键合形成稳定的六角形石墨烯结构所需的能量。

石墨烯“薄片”开始在基底的不同点形成并向外生长,直到它们合并成覆盖整个铜箔的连续单层薄片。

基底的关键作用

基底的质量直接决定了石墨烯的质量。对铜箔进行预处理可以增加其晶粒尺寸并优化其表面形貌。

具有更大晶粒尺寸的更平滑、更均匀的基底有助于促进生长出具有更少缺陷、皱纹或晶界石墨烯。

控制环境以获得高质量石墨烯

物理条件不仅仅是参数;它们是控制反应并确保最终产品高质量、均匀性的控制杆。

温度的重要性

高温不仅对分解源气至关重要,而且还能让碳原子在铜表面扩散并正确排列。

压力的影响

大多数系统采用低压化学气相沉积(LPCVD),压力在 1 到 1500 Pa 之间。

在低压下操作有助于防止不希望的气相反应,并促进石墨烯层在整个基底上厚度更均匀。

载气的功用

使用惰性载气将源气输送到反应室并控制其浓度,确保沉积速率稳定且可重复。

理解权衡

没有一种石墨烯形成方法是完美的;每种方法都有其固有的挑战和妥协。

方法与可扩展性

机械剥离法可以产生最高质量的研究用石墨烯,但无法实现规模化。CVD可以生产适合工业使用的大片石墨烯,但要持续实现完美、无缺陷的质量是一个重大的工程挑战。

基底的挑战

虽然铜是生长石墨烯的优良催化剂,但石墨烯薄片通常必须转移到另一个基底(如硅晶圆)上才能用于电子设备。这个转移过程很精细,可能会引入撕裂、皱纹和污染。

精度的成本

实现高质量CVD所需的高温和低压需要专业且昂贵的设备。这构成了进入门槛,并增加了材料的最终成本。

根据您的目标做出正确的选择

理想的形成机制完全取决于石墨烯的预期应用。

- 如果您的主要重点是生产用于透明导体等应用的大面积石墨烯: 化学气相沉积(CVD)是目前最可行的机制,因为它具有经过验证的可扩展性。

- 如果您的主要重点是需要原始、无缺陷样本的基础研究: 机械剥离法仍然是黄金标准,尽管它仅限于生产非常小的薄片。

了解这些基本机制是控制过程并生产定制石墨烯以满足特定需求的第一步。

总结表:

| 机制步骤 | 关键过程 | 关键参数 |

|---|---|---|

| 前驱体热解 | 分解碳源气体(例如甲烷) | 高温(800–1050 °C) |

| 成核与生长 | 碳原子在基底(例如铜)上形成六角晶格 | 基底表面质量、温度 |

| 环境控制 | 确保均匀、高质量的层形成 | 低压(1–1500 Pa)、载气流量 |

需要高质量的石墨烯合成设备或专家咨询? KINTEK 专注于先进的材料科学实验室设备和耗材,包括专为石墨烯研究和生产定制的化学气相沉积(CVD)系统。我们的解决方案可帮助您精确控制温度、压力和基底条件——这对可扩展、无缺陷的石墨烯形成至关重要。立即联系我们的专家,讨论我们如何支持您实验室的石墨烯创新目标!

图解指南