热处理的基本问题在于管理实现所需材料性能与防止不希望的副作用之间的权衡。在高温下,金属与其环境的反应性极强,导致表面氧化等缺陷,而用于防止这些缺陷的方法本身也会带来显著的成本、复杂性和材料特定的风险。

热处理的核心挑战不仅仅是加热和冷却循环本身,而是对炉内气氛的精确控制。不受控的气氛会使工件性能下降,而受控的气氛则会带来显著的操作复杂性和费用。

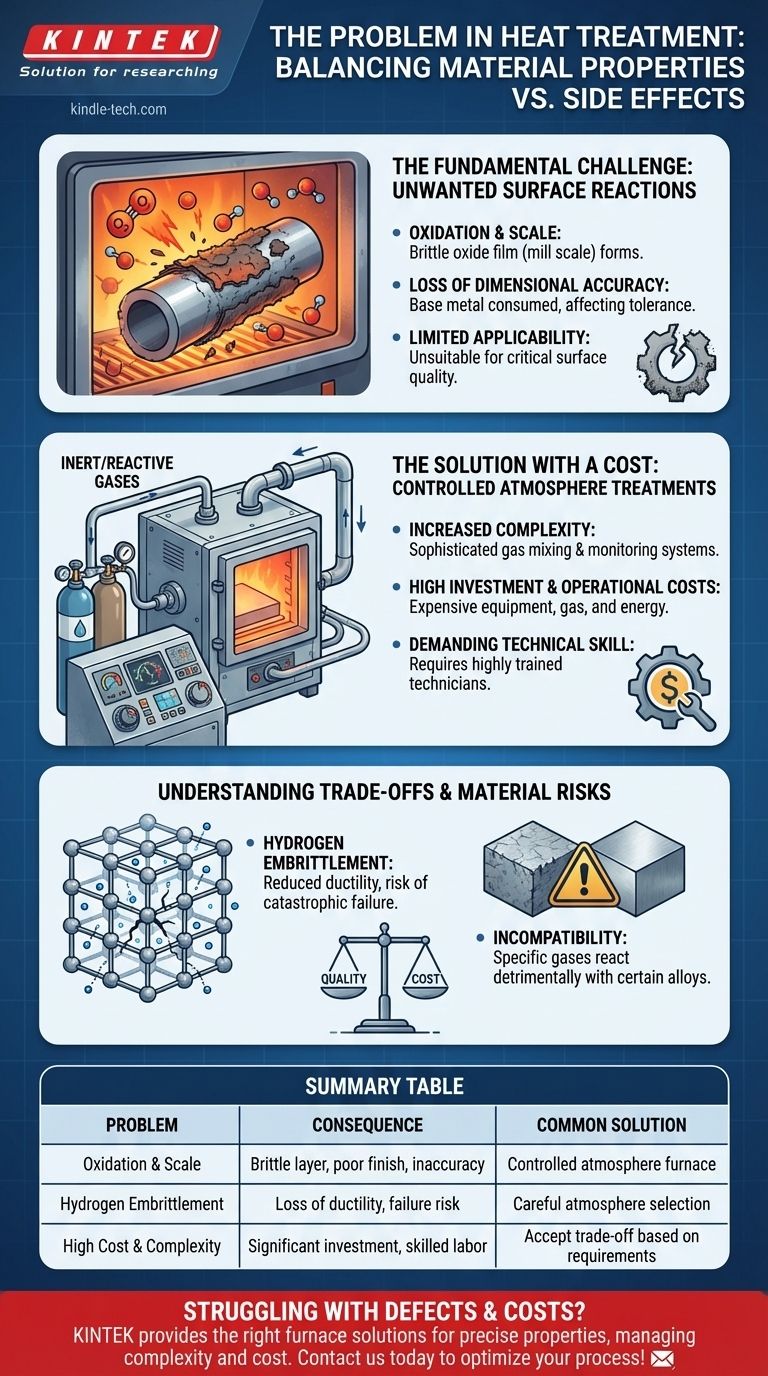

基本挑战:不希望的表面反应

当金属在普通气氛中加热时,其表面化学性质不可避免地会发生改变。这是热处理中最常见和最基本的问题。

氧化和氧化皮问题

在高温下,金属表面会与空气中的氧气发生剧烈反应。这种化学反应会形成一层易碎、易剥落的层,称为氧化膜或氧化皮。

这种氧化层会损害零件的完整性。它会影响表面光洁度,可能会剥落,并且通常需要通过昂贵的二次工艺(如喷砂或酸洗)去除。

尺寸精度损失

氧化膜的形成不仅仅是表面涂层;它会消耗基体金属。这个过程会导致材料损失和零件精确尺寸的变化,这对于高公差部件是不可接受的。

适用性受限

由于这些表面降解问题,在普通气氛中进行热处理通常不适用于对表面质量和尺寸精度有严格要求的成品或部件。

有成本的解决方案:受控气氛处理

为防止氧化,可以将工件置于气氛经过仔细控制(通常使用惰性气体或反应性气体)的密闭炉中进行热处理。虽然有效,但这种解决方案引入了一系列新的问题。

设备复杂性增加

受控气氛炉比普通炉复杂得多。它们需要复杂的系统来混合气体、监测成分和维持密封环境,这增加了潜在故障点。

高昂的投资和运营成本

这种专用设备的初始投资是巨大的。此外,购买特定气体和维持系统所需的能源的持续成本使其成为一个昂贵得多的过程。

要求高技术技能

操作受控气氛炉并非易事。它需要经过高度培训的技术人员,他们了解冶金学、气体化学和涉及的安全规程,以防止工艺失败或危险情况的发生。

理解权衡和材料特定风险

选择热处理方法是平衡质量要求与成本和技术可行性的问题。除了这种平衡之外,特定的工艺还带有固有的材料风险。

氢脆风险

在某些受控气氛(尤其是氢含量高的气氛)中,一个重大的危险是氢脆。微小的氢原子可以扩散到某些钢的晶体结构中,严重降低其延展性,使其变脆并在应力下容易发生灾难性断裂。

与某些材料的不兼容性

并非所有材料都能在给定的受控气氛中进行处理。所使用的特定气体可能与某些合金元素发生意外且有害的反应,使工艺选择成为关键的工程决策。

成本与质量的困境

这是核心的权衡。普通气氛处理成本低廉,但表面光洁度差。受控气氛处理可提供完美的表面,但成本和复杂性要高得多。

为您的应用做出正确的选择

“最佳”热处理工艺完全取决于部件的最终应用。您的决定应以部件的具体要求为指导。

- 如果您的主要关注点是成本效益(针对非关键部件): 普通气氛处理是可行的,但您必须考虑必要的后处理步骤,如清洁或机加工。

- 如果您的主要关注点是高表面完整性和尺寸精度: 必须采用受控气氛工艺,并且您必须为所需的高成本和技术监督做好预算。

- 如果您正在处理高强度或特种合金: 您必须仔细选择一种气氛,以避免氢脆等特定风险,并确保与您的材料在化学上兼容。

了解这些固有的挑战是成功设计出您的项目所需的精确材料性能的第一步。

总结表:

| 问题 | 后果 | 常见解决方案 |

|---|---|---|

| 氧化和氧化皮 | 易碎的表面层、光洁度差、尺寸不准确 | 受控气氛炉 |

| 氢脆 | 延展性丧失,灾难性失效风险 | 仔细选择气氛 |

| 高成本和复杂性 | 设备、气体和熟练劳动力方面的重大投资 | 根据部件要求接受权衡 |

正在为热处理缺陷和成本所困扰吗? KINTEK 专注于实验室设备和耗材,提供合适的热处理炉解决方案,帮助您的实验室在控制复杂性和成本的同时实现精确的材料性能。我们的专家可以帮助您根据您的特定材料和质量要求选择理想的设备。立即联系我们,优化您的热处理工艺!

图解指南