从本质上讲,化学气相沉积(CVD)是一种制造工艺,它通过将精心挑选的反应物气体引入反应室,在称为基板的表面上构建高纯度的固态薄膜。这些气体随后在加热的基板附近或表面发生化学反应,产生的固体材料沉积在基板上,形成所需的薄膜。

CVD的核心原理不仅仅是冷凝;它是在气态下控制化学反应,从而在晶圆上“生长”出固体材料。这种方法是现代半导体制造的基础,因为它允许精确沉积各种材料,从绝缘体到导体。

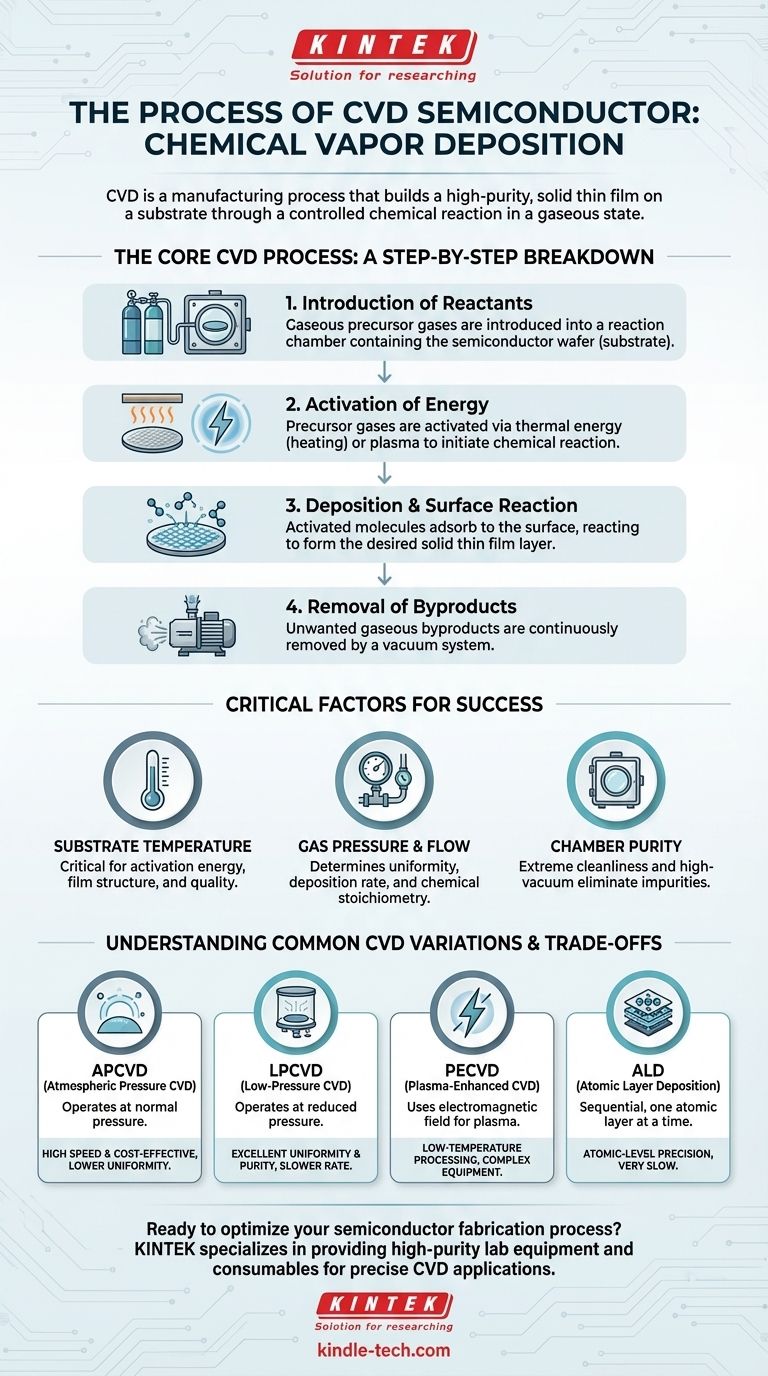

核心CVD工艺:分步详解

整个过程,从气体注入到薄膜形成,可以理解为四个关键阶段的顺序。每个阶段都经过精确控制,以确定沉积薄膜的最终性能。

步骤 1:反应物引入

该过程首先将两种或多种称为前驱体气体的气态原材料引入含有半导体晶圆(即基板)的反应室中。

这些气体的纯度和反应室的清洁度至关重要,因为即使是微小的杂质也会损害最终器件的电气性能。

步骤 2:能量激活

前驱体气体在室温下是稳定的,必须用能量进行“激活”才能引发化学反应。

这种激活通常通过热能来实现,即将基板加热到数百甚至数千摄氏度。或者,可以使用等离子体等方法在低得多的温度下使气体带电。

步骤 3:沉积与表面反应

一旦被激活,气体分子就会穿过反应室并吸附(形成键合)到基板表面。

这是发生关键化学反应的地方。吸附的分子反应形成所需的固体薄膜,并永久键合到晶圆上。该薄膜的结构和质量在很大程度上取决于反应室的条件。

步骤 4:副产物去除

形成固体薄膜的化学反应还会产生不需要的气态副产物。

这些副产物通过真空系统连续地从反应室中清除。有效清除对于防止它们干扰沉积过程或作为污染物被掺入薄膜中至关重要。

成功沉积的关键因素

CVD工艺的成功取决于对几个环境变量的细致控制。这些因素直接影响沉积层的厚度、均匀性和化学成分。

基板温度

温度可以说是最关键的变量。它不仅为化学反应提供了活化能,还影响表面原子的迁移率,从而影响薄膜的晶体结构和质量。

气体压力和流量

反应室内的压力决定了前驱体分子的路径和浓度。较低的压力带来更好的薄膜均匀性,而大气压允许更快的沉积速率。每种气体的流量控制着反应的化学计量比。

反应室纯度

半导体制造要求极高的清洁度。该过程在高真空环境下进行,以消除氧气、水分和其他反应性粒子。清除所有残留气体,以确保只发生预期的化学反应。

理解权衡:常见的CVD变体

没有一种CVD方法适用于所有应用。工程师根据所需的薄膜特性、温度限制和制造成本来选择特定的技术。

APCVD(常压CVD)

该方法在大气压下操作。其特点是沉积速率非常高,因此速度快且具有成本效益。然而,薄膜的质量和均匀性可能低于其他方法。

LPCVD(低压CVD)

通过在降低的压力下操作,LPCVD显著提高了薄膜的均匀性和纯度。较低的压力减少了不必要的汽相反应,确保化学反应主要发生在晶圆表面。主要的权衡是沉积速率较慢。

PECVD(等离子体增强CVD)

PECVD使用电磁场产生等离子体,使前驱体气体带电。这使得沉积过程可以在低得多的温度下(例如 < 400°C)进行,这对于保护晶圆上已构建的敏感器件结构至关重要。

ALD(原子层沉积)

ALD是一种先进的、顺序式的CVD形式,其中前驱体气体一次引入一种。该过程一次沉积正好一个原子层的完美均匀薄膜。它对复杂的3D结构提供了无与伦比的控制和保形性,但比其他方法慢得多。

将CVD方法与您的目标相匹配

CVD技术的选择始终是一个战略决策,由沉积特定层的最终目标驱动。

- 如果您的主要重点是厚膜、非关键薄膜的高吞吐量: APCVD提供了此类应用所需的速度和成本效益。

- 如果您的主要重点是多晶硅等关键层的高纯度和均匀性: LPCVD是生产高质量、可重复薄膜的行业标准。

- 如果您的主要重点是在不损坏底层结构的情况下沉积薄膜: 当制造过程受到严格的热预算限制时,PECVD是必不可少的。

- 如果您的主要重点是终极精度和复杂3D纳米结构的涂层: ALD是提供现代尖端器件所需的原子级控制的唯一技术。

最终,化学气相沉积是使工程师能够构建定义每个现代微芯片的复杂多层结构的基础技术。

摘要表:

| CVD方法 | 主要优势 | 主要限制 | 理想用例 |

|---|---|---|---|

| APCVD | 高沉积速率,经济高效 | 较低的薄膜均匀性 | 厚层、非关键薄膜 |

| LPCVD | 出色的均匀性和纯度 | 沉积速率较慢 | 多晶硅等关键层 |

| PECVD | 低温处理 | 设备更复杂 | 对温度敏感的结构 |

| ALD | 原子级精度,完美保形性 | 沉积速度非常慢 | 复杂的3D纳米结构 |

准备优化您的半导体制造工艺了吗? KINTEK 专注于为精确的CVD应用提供高纯度的实验室设备和耗材。无论您需要反应器、前驱体输送系统还是真空组件,我们的解决方案都能确保成功的薄膜沉积所需的极端清洁度和控制。 立即联系我们的专家,讨论我们如何支持您实验室的半导体制造需求。

图解指南