从本质上讲,挤出吹塑是一种制造工艺,通过形成一个熔融塑料管,然后使用压缩空气将其吹入模具内部,从而制造出中空塑料部件。这种简单高效的技术被用于生产无数常见的物品,从瓶子和罐子到汽车管道和储罐。

该过程从根本上将一个简单的、挤出的熔融塑料管——称为型坯(parison)——转变为最终的空心产品。这是通过将型坯捕获在模具内并利用气压对其塑形来实现的,就像吹气球一样。

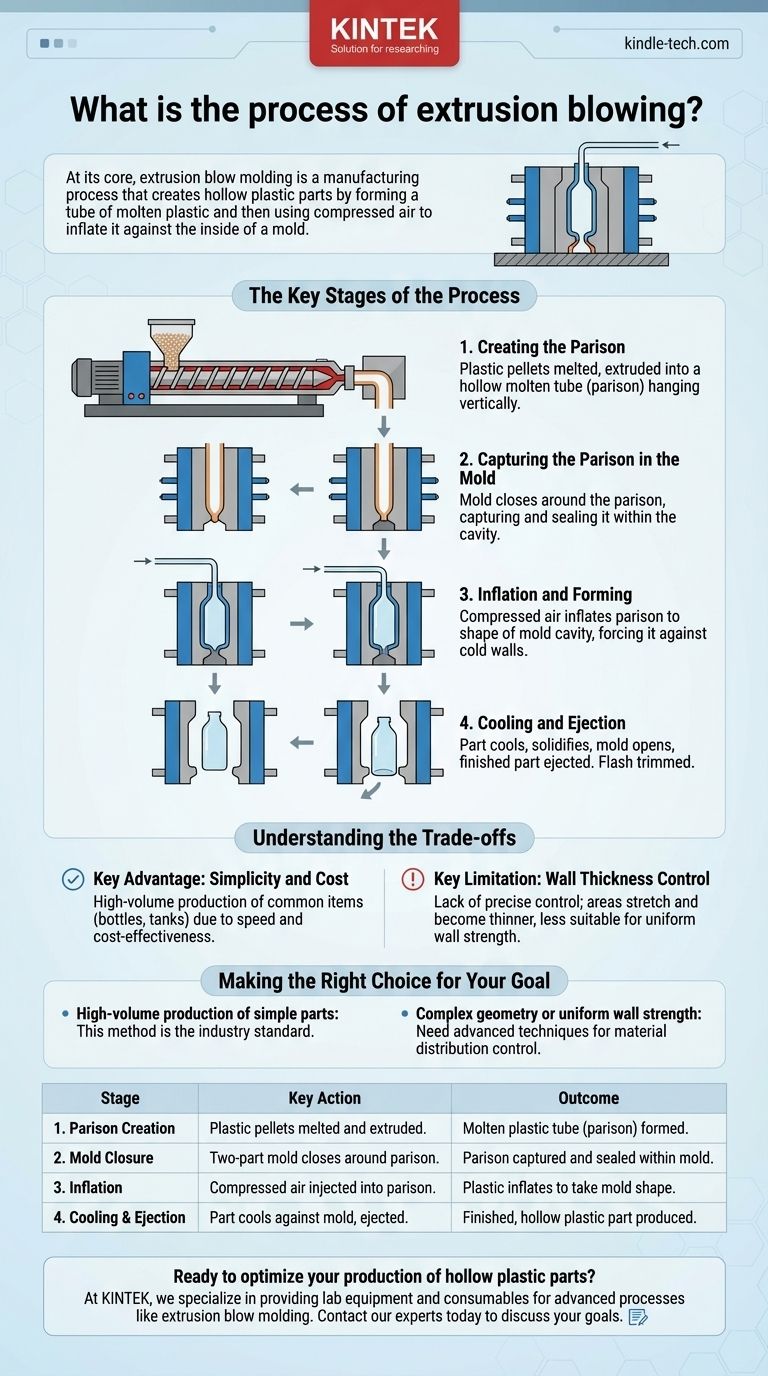

工艺的关键阶段

整个操作可以分解为几个不同的、按顺序进行的阶段。每一步对于将原材料塑料树脂转变为耐用的中空部件都至关重要。

第 1 步:型坯的创建

该过程始于挤出机。该机器将固体塑料颗粒加热至熔融状态,然后迫使液态塑料通过称为模头(die)的成型工具。

此操作会形成一个连续的、中空的、热塑料管,称为型坯,它垂直悬挂在模头下方。

第 2 步:在模具中捕获型坯

一个分两半的、水冷的模具定位在悬挂的型坯周围。模具的型腔形状与最终所需产品的确切外部尺寸相匹配。

一旦型坯被挤出到正确的长度,模具的两半会迅速合拢将其包围。此操作会夹紧型坯的底部并将其捕获在模具型腔内。

第 3 步:吹胀与成型

在模具牢固关闭后,压缩空气被注入型坯的顶部,通常是通过容器颈部的销钉。

这股气压会吹胀柔软的熔融塑料管,迫使其向外膨胀,直到紧紧压在模具冰冷的内壁上。塑料从而呈现出模具型腔的精确形状。

第 4 步:冷却与弹出

塑料在水冷模具上保持接触一段时间。与冷表面的接触会迅速使材料固化,将其锁定在新的形状中。

在部件冷却到足够程度后,模具打开,成品中空产品被弹出。任何多余的塑料,称为“飞边”(flash),随后被修剪掉。

理解取舍

与任何制造工艺一样,挤出吹塑具有固有的优点和局限性,使其适用于特定的应用。

主要优势:简单性和成本

该方法的主要优点是其相对的简单性和经济效益。其机械结构比其他吹塑变体更简单,非常适合大批量生产瓶子和容器等常见物品。

主要局限性:壁厚控制

主要的权衡是无法精确控制材料的壁厚。当简单的型坯管拉伸以填充复杂的模具形状时,某些区域会比其他区域更薄。这使得它不太适合需要完全均匀壁厚强度的部件。

根据目标做出正确选择

了解核心机制有助于确定该工艺何时最适合某个项目。

- 如果您的主要重点是大批量生产简单的中空部件: 由于其速度和成本效益,该方法是牛奶罐、洗发水瓶和化学储罐等物品的行业标准。

- 如果您的主要重点是制造具有高度复杂几何形状或需要均匀壁厚强度的部件: 您可能需要探索更先进的成型技术,这些技术在吹胀阶段能提供对材料分布的更大控制。

最终,挤出吹塑是一项基础技术,它巧妙地平衡了简单性和功能性,以制造我们日常使用的中空塑料制品。

摘要表:

| 阶段 | 关键操作 | 结果 |

|---|---|---|

| 1. 型坯创建 | 塑料颗粒被熔化并挤压成中空管。 | 形成熔融塑料管(型坯)。 |

| 2. 模具闭合 | 一个分两半的模具关闭在型坯周围。 | 型坯被捕获并密封在模具内。 |

| 3. 吹胀 | 压缩空气被注入型坯中。 | 塑料被吹胀以形成模具型腔的形状。 |

| 4. 冷却与弹出 | 部件在水冷模具上冷却并被弹出。 | 生产出成品中空塑料部件。 |

准备好优化您的中空塑料部件生产了吗?

在 KINTEK,我们专注于提供支持挤出吹塑等先进制造过程的实验室设备和耗材。无论您从事研发、质量控制还是扩大生产规模,我们的解决方案都能帮助您实现更高的效率和一致性。

立即联系我们的专家,讨论我们如何通过精密设备和专业指导来支持您的实验室和生产目标。

图解指南