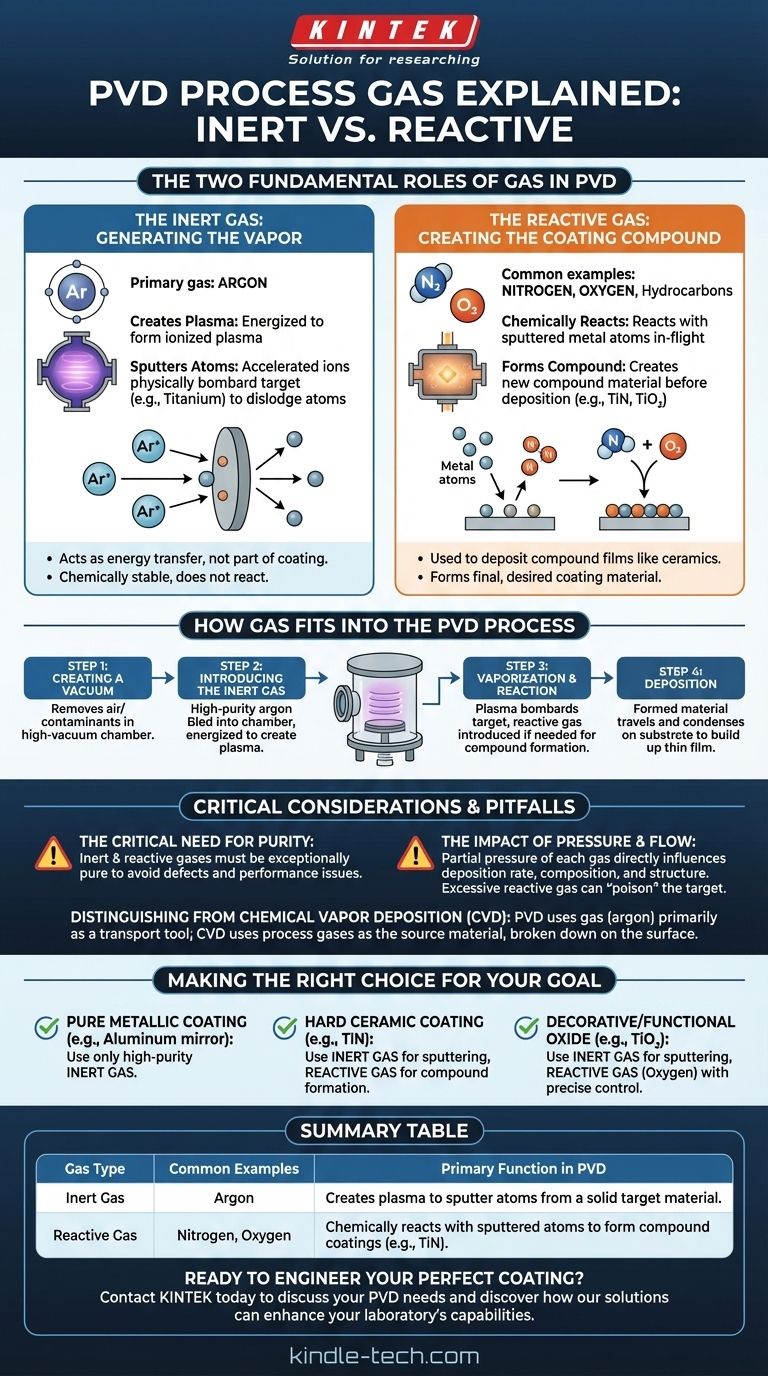

物理气相沉积(PVD)中使用的核心工艺气体是一种化学惰性气体,最常见的是氩气。 这种气体用于产生等离子体,该等离子体物理轰击源材料,使原子脱离以形成涂层。在许多情况下,还会引入第二种反应性气体,如氮气或氧气,以与这些汽化原子化学结合,形成特定的化合物涂层。

需要掌握的核心概念是,PVD利用两种不同类型的气体来完成两种不同的功能。惰性气体(如氩气)充当物理力,从固体靶材中产生蒸汽,而反应性气体(如氮气)通常用于化学形成最终所需的涂层材料。

PVD中气体的两个基本作用

要理解PVD工艺,您必须区分进行物理工作的气体和成为最终产品一部分的气体。

惰性气体:产生蒸汽

该过程始于惰性气体,几乎总是氩气。它的作用不是成为涂层的一部分,而是充当能量的传递者。

在真空室中,引入氩气并使其带电,通常通过强电场,直到它变成电离的等离子体。

这些带正电的氩离子以高速加速冲向带负电的靶材,该靶材是涂层的固体源材料(例如,一块纯钛)。

这些离子的强力撞击会通过称为溅射的过程将原子从靶材上物理击落。氩气非常适合此目的,因为它足够重,可以有效地置换靶原子,但化学性质稳定,因此不会意外地与材料发生反应。

反应性气体:形成涂层化合物

这种第二种气体仅在目标是沉积化合物薄膜(如陶瓷)而不是纯金属时使用。

金属原子从靶材溅射出来后,它们会穿过真空室,朝向被涂覆的基材。

如果存在反应性气体,如氮气、氧气或碳氢化合物气体,它将与这些行进的金属原子发生化学反应。

这种飞行中的反应会形成一种新的化合物。例如,汽化的钛原子会与氮气反应形成氮化钛(TiN),一种非常坚硬的金色陶瓷,然后沉积到表面上。

气体如何融入PVD工艺

对真空室中这些气体的精确控制定义了整个工艺和涂层的最终性能。

步骤1:创建真空

整个过程在高真空室中进行。这可以去除空气和其他可能干扰过程或嵌入涂层中,从而损害其完整性的污染物。

步骤2:引入惰性气体

将少量、精确控制的高纯度氩气引入腔室。然后使其带电以产生溅射等离子体。

步骤3:汽化和反应

等离子体轰击靶材,产生源材料的蒸汽。如果需要化合物涂层,则在此阶段引入反应性气体以与蒸汽结合。

步骤4:沉积

新形成的材料——无论是纯金属蒸汽还是新化合物——穿过真空并凝结在较冷的基材上,逐层形成一层薄而高附着力的薄膜。

常见陷阱和注意事项

PVD的成功高度依赖于气体管理。仅仅使用正确的气体是不够的;它必须以极高的精度进行控制。

对纯度的关键需求

惰性气体和反应性气体必须异常纯净。任何污染物,如水蒸气或氧气(如果它不是预期的反应性气体),都可能导致缺陷并对最终涂层的性能产生负面影响。

压力和流量的影响

腔室中每种气体的分压是一个关键的控制参数。它直接影响沉积速率、涂层的最终化学成分(化学计量)及其晶体结构。例如,过多的反应性气体可能会“毒化”源靶材,降低溅射效率。

与化学气相沉积(CVD)的区别

重要的是不要将PVD与CVD混淆。在CVD工艺中,工艺气体本身(如硅烷,SiH₄)是涂层材料的来源,并在基材表面化学分解。在PVD中,气体(氩气)主要是输送固体源材料的工具。

为您的目标做出正确选择

工艺气体的选择完全取决于最终薄膜所需的性能。

- 如果您的主要目标是纯金属涂层(例如,用于镜子的铝): 您将仅使用高纯度惰性气体(如氩气)将金属靶材物理溅射到您的基材上。

- 如果您的主要目标是坚硬、耐磨的陶瓷涂层(例如,氮化钛): 您将使用氩气溅射钛靶材,同时引入氮气作为反应性气体以形成所需的化合物。

- 如果您的主要目标是装饰性或功能性氧化物涂层(例如,二氧化钛): 您将使用氩气溅射钛靶材,同时精确控制氧气作为您的反应性气体的流量。

最终,掌握惰性气体和反应性气体之间的相互作用是设计您的应用所需的精确薄膜性能的关键。

总结表:

| 气体类型 | 常见示例 | PVD中的主要功能 |

|---|---|---|

| 惰性气体 | 氩气 | 产生等离子体以从固体靶材中溅射原子。 |

| 反应性气体 | 氮气、氧气 | 与溅射原子发生化学反应以形成化合物涂层(例如,TiN)。 |

准备好设计您的完美涂层了吗?

PVD工艺气体的精确控制对于实现您的应用所需的特定性能(如硬度、耐用性和外观)至关重要。KINTEK专注于提供可靠和可重复的PVD工艺所需的高纯度实验室设备和耗材。

无论您是开发耐磨工具、装饰性饰面还是先进的光学涂层,我们的专业知识都可以帮助您优化气体参数以获得卓越的结果。

立即联系KINTEK,讨论您的PVD需求,并了解我们的解决方案如何增强您实验室的能力。

图解指南

相关产品

- 客户定制多功能CVD管式炉化学气相沉积腔体系统设备

- 化学气相沉积CVD设备系统腔体滑动PECVD管式炉带液体气化器PECVD设备

- 分体式真空站化学气相沉积系统设备管式炉

- 倾斜旋转等离子体增强化学气相沉积 PECVD 设备管式炉

- 多区域CVD管式炉 化学气相沉积腔体系统设备