从本质上讲,天然橡胶的热解是一种热化学过程,它通过在无氧环境下加热来分解橡胶复杂的高分子结构。橡胶不是燃烧,而是分解成液体油、固体炭和可燃气体的混合物。这种方法是现代轮胎回收和废橡胶管理的基础。

橡胶热解的核心目的不是销毁,而是转化。这是一个旨在将废橡胶分解成有价值的原材料的可控过程,将环境负债转化为潜在资产,如燃料和工业用碳。

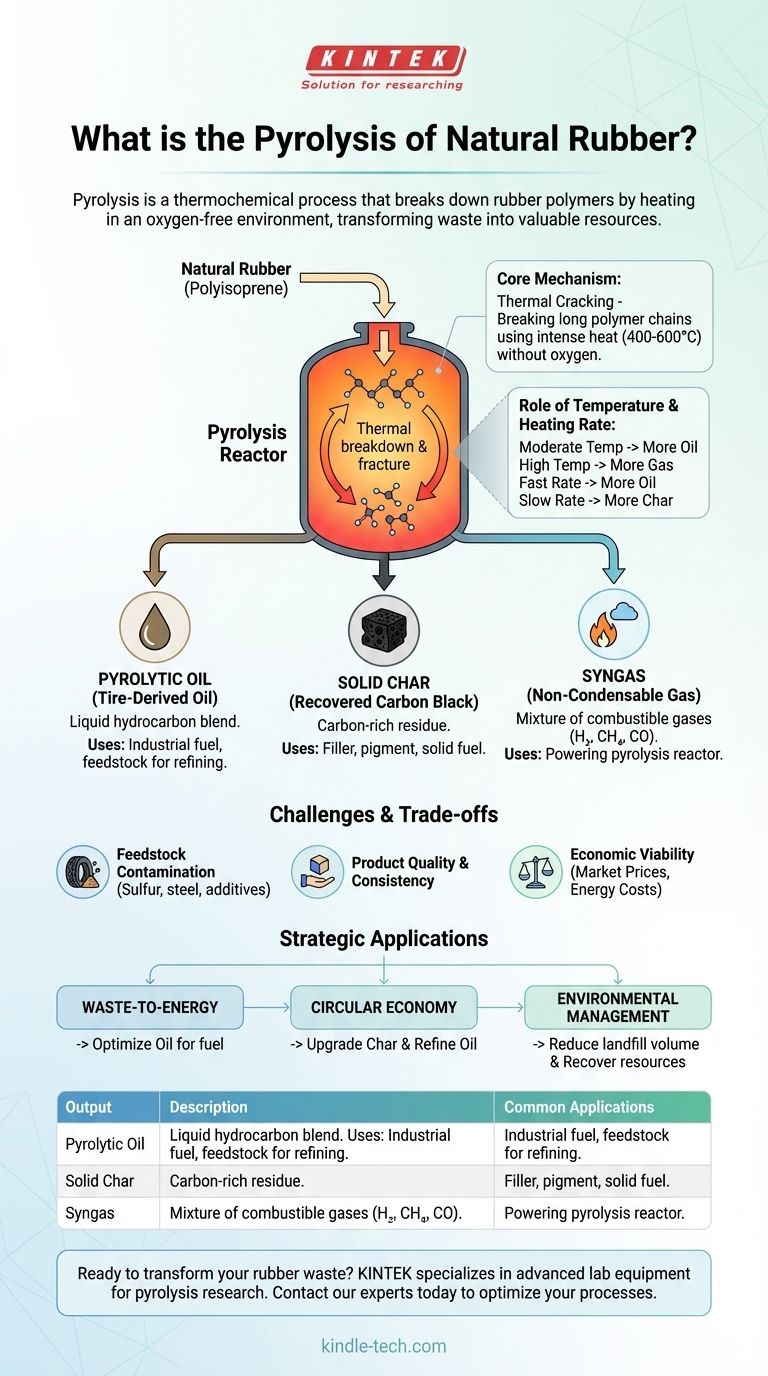

核心机理:橡胶如何在无氧条件下分解

热解与焚烧是根本不同的过程。焚烧利用氧气燃烧材料产生热量,而热解则在无氧条件下利用热量来打破化学键,从而保留了副产物的化学价值。

聚异戊二烯的化学分解

天然橡胶主要由长链的聚异戊二烯高分子组成。在无氧条件下施加高热(通常为 400-600°C)会导致这些长链振动并断裂成各种较小、结构较简单的碳氢化合物分子。

这个过程是一种热裂解,将大的固体材料分解成较小的液体和气体成分。

温度和加热速率的作用

热解的具体产出高度依赖于操作条件。

- 温度是最关键的因素。中等温度倾向于使液体油的产率最大化,而非常高的温度则有利于气体的生成。

- 加热速率也影响产物分布。快速的加热速率(快速热解)通常会增加液体油的产率,而缓慢的速率可能产生更多的固体炭。

橡胶热解的有价值的产出

该过程旨在产生三个不同的产品流,每个产品流都有其潜在的市场和应用。

热解油(轮胎衍生油)

这种液体馏分是复杂的碳氢化合物混合物,在某些方面与原油相似。它可以直接用作熔炉或锅炉中的重燃料油。

经过进一步提炼,这种油可以升级为更有价值的产品,如柴油、汽油,或作为化工行业的原料。

固体炭(回收炭黑)

热解后留下的固体残渣是一种富含碳的材料,称为炭或回收炭黑(rCB)。它包含了橡胶中大部分的原始碳。

虽然其质量低于原生炭黑,但它可以作为颜料、低等级橡胶产品中的增强填料,或作为类似于煤的固体燃料使用。

合成气(不可冷凝气体)

气态产物是氢气、甲烷、一氧化碳和二氧化碳等可燃气体的混合物。

这种合成气具有显著的能源价值,几乎总是被捕获并用于为热解反应器本身提供动力。这使得整个过程更具能源效率,甚至可以使其自给自足。

理解权衡与挑战

尽管前景广阔,但橡胶热解并非完美的解决方案。了解其局限性对于评估其现实可行性至关重要。

原料污染

废旧轮胎和橡胶产品并非纯聚异戊二烯。它们含有大量的硫(来自硫化过程)、钢丝和其他添加剂。

这些污染物会进入最终产品。热解油中的硫是一个主要问题,因为燃烧它可能导致酸雨。去除这种硫会增加显著的成本和复杂性。

产品质量和一致性

最终产品,特别是油和炭的质量,会根据废橡胶原料的确切类型和使用的具体工艺条件而有很大差异。

这种缺乏一致、标准化的产品使其难以整合到要求可靠规格的现有工业供应链中。

经济可行性

热解工厂的盈利能力是一种微妙的平衡。它取决于获取和准备废橡胶的成本、运营成本(尤其是能源成本)以及所得油、炭和气的市场价值。油价的波动会极大地影响经济可行性。

将热解应用于您的战略目标

您从热解中获得的价值完全取决于您想要实现的目标。

- 如果您的主要重点是废物能源化: 优先优化热解油的产率和质量,以便用作燃料,同时确保合成气使操作达到能源中性。

- 如果您的主要重点是循环经济: 专注于升级回收的炭黑以重新用于制造,并将油精炼成有价值的化学原料。

- 如果您的主要重点是环境管理: 将热解视为填埋的优越替代方案,因为它极大地减少了废物量,同时回收了本应丢失的有价值资源。

热解是重新思考我们对橡胶废弃物看法的关键技术,将一个持续的环境问题转变为有价值的资源流。

摘要表:

| 热解产物 | 描述 | 常见应用 |

|---|---|---|

| 热解油 | 类似于原油的液体碳氢化合物混合物。 | 工业燃料,精炼成柴油/汽油的原料。 |

| 固体炭 (rCB) | 来自橡胶的富碳残渣。 | 低等级橡胶产品的填料、颜料、固体燃料。 |

| 合成气 | 可燃气体混合物(例如氢气、甲烷)。 | 用于为热解反应器提供动力以提高能源效率。 |

准备好将您的橡胶废弃物转化为有价值的资源了吗? KINTEK 专注于热解研发的先进实验室设备和耗材。无论您的重点是废物能源化、循环经济目标还是环境管理,我们的解决方案都能帮助您优化热解过程,以实现最高的效率和产品质量。立即联系我们的专家,讨论我们如何支持您的实验室在可持续材料转化方面的特定需求!

图解指南