从根本上讲,螺杆挤出是一种连续制造工艺,它使用一个加热机筒内的旋转螺杆,将原材料塑料颗粒转化为连续的、成型的产品。螺杆熔化、混合并加压物料,将其通过一个称为模具的特殊设计的开口,以制造出具有恒定横截面的型材,例如管道、软管或窗框。

螺杆挤出不仅仅是推动物料;它是一个精确控制的热力和机械过程,用于熔化、输送和塑化原材料聚合物以形成连续型材。螺杆的设计和转速是质量和生产速度的主要控制因素。

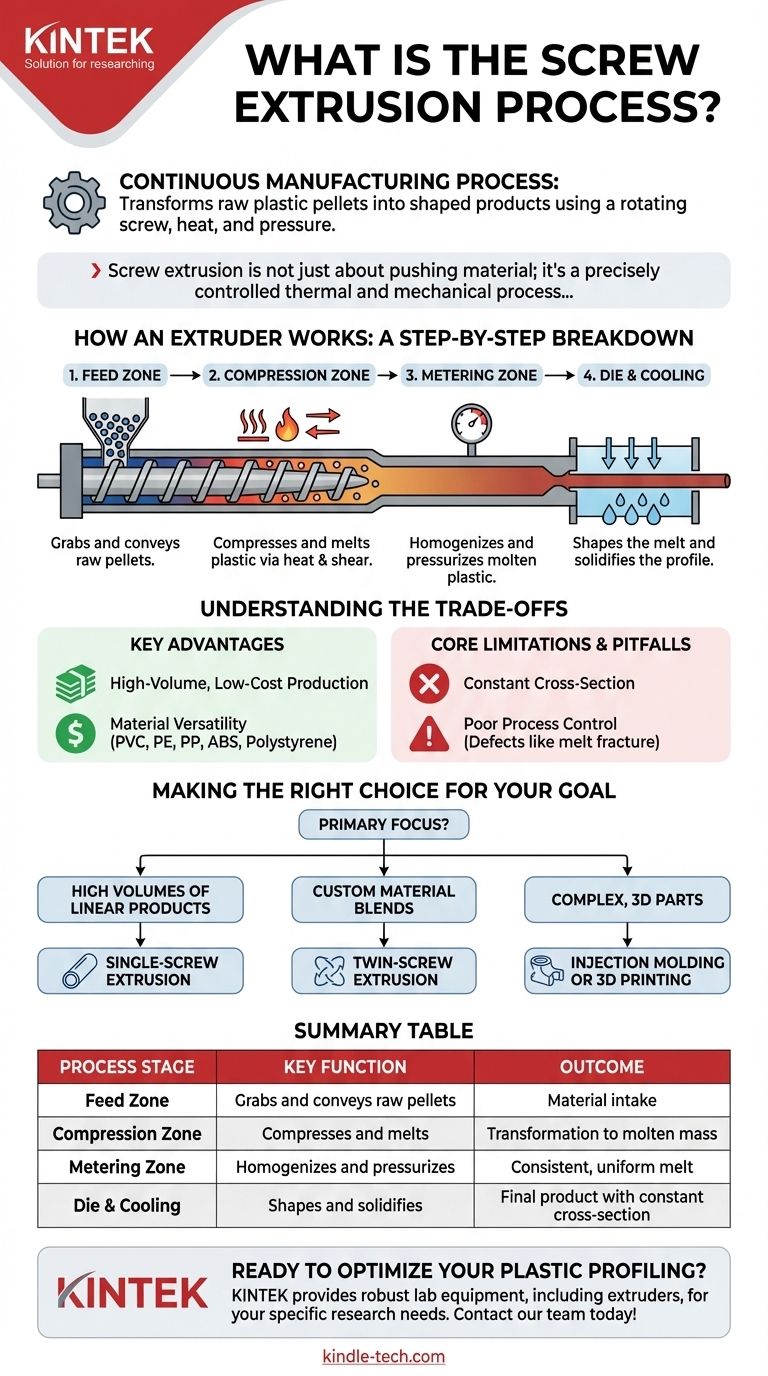

挤出机的工作原理:分步解析

要真正理解该过程,您必须将挤出机视为一个具有不同功能区域的系统,每个区域都有特定的目的。从原材料颗粒到最终型材的旅程沿着螺杆和机筒的长度分阶段进行。

进料区

这是入口点。原材料塑料,通常是颗粒或粉末形式,通过料斗重力送入机筒。该区域的螺杆凹槽很深,其设计目的仅仅是将物料抓住并向前输送到机器内部。

压缩区(或过渡区)

这是转变开始的地方。螺杆凹槽的深度逐渐减小,从而压缩塑料颗粒。这种压缩,结合外部机筒加热器的热量以及旋转螺杆产生的巨大剪切摩擦,使塑料熔化并压实。

计量区

在螺杆的最后一部分,凹槽深度很浅且恒定。这里的主要目的是使熔融塑料均质化,确保温度一致并消除任何残留的固体颗粒。该区域建立最终的稳定压力,以均匀的速率将熔体推过模具。

模具和冷却

完全熔融并加压的塑料离开螺杆,被强制通过模具。模具是一个经过精确加工的工具,赋予材料最终的形状。离开模具后,连续型材立即冷却,通常在水槽中或通过风刀冷却,以使其固化并定型。

理解权衡

与任何制造过程一样,螺杆挤出具有明显的性能和局限性,这使其非常适合某些应用,而不适合其他应用。

主要优势:大批量、低成本生产

对于制造横截面恒定的产品,挤出是现有最高效和最具成本效益的方法之一。其连续性使其非常适合以最少的人力生产数千英尺的管道、软管或密封条。

主要优势:材料通用性

该过程适用于大量的热塑性材料,包括 PVC、聚乙烯 (PE)、聚丙烯 (PP)、ABS 和聚苯乙烯。这使得产品特性范围广泛,从坚硬的管道到柔韧的密封件。

核心限制:恒定横截面

挤出的根本限制在于它只能沿长度方向生产横截面均匀的部件。它无法制造具有变化几何形状的离散、复杂的部件,这属于注塑成型等工艺的范畴。

常见陷阱:过程控制不佳

挤出产品的质量对工艺变量高度敏感。不正确的温度曲线、不稳定的螺杆速度或原材料的变化都可能导致缺陷,例如表面粗糙(“熔体破裂”)、尺寸不准确或内部空隙。

根据目标做出正确选择

选择正确的制造工艺完全取决于您的最终目标。请使用以下指南来确定螺杆挤出是否适合您的需求。

- 如果您的主要重点是生产大量线性产品: 对于管道、甲板材料、电线绝缘层或窗框等物品,单螺杆挤出是最有效和最经济的选择。

- 如果您的主要重点是创建定制材料混合物: 对于需要将添加剂、填料或着色剂混合到基础聚合物中的应用,更复杂的双螺杆挤出机是必需的工具。

- 如果您的主要重点是创建复杂的三维部件: 挤出不是正确的工艺;您应该研究注塑成型或 3D 打印等离散制造方法。

了解挤出过程的基本原理,就能将其从一台简单的机器转变为强大的材料转化工具。

摘要表:

| 工艺阶段 | 关键功能 | 结果 |

|---|---|---|

| 进料区 | 将原材料颗粒抓取并输送到机筒中。 | 物料摄入和初始向前运动。 |

| 压缩区 | 通过热量和剪切力压缩和熔化塑料。 | 从固体颗粒转变为熔融物料。 |

| 计量区 | 使熔融塑料均质化并加压。 | 准备塑形的均匀熔体。 |

| 模具和冷却 | 对熔体进行塑形并使型材固化。 | 具有恒定横截面的最终产品。 |

准备优化您的塑料型材或材料复合? 正确的设备对于实现高质量、一致的结果至关重要。在 KINTEK,我们专注于提供强大可靠的实验室设备,包括挤出机,以满足您的特定研发需求。无论您是处理标准热塑性塑料还是开发新的定制混合物,我们的专家都可以帮助您选择完美的解决方案。立即联系我们的团队,讨论 KINTEK 如何支持您实验室的挤出和材料加工目标!

图解指南