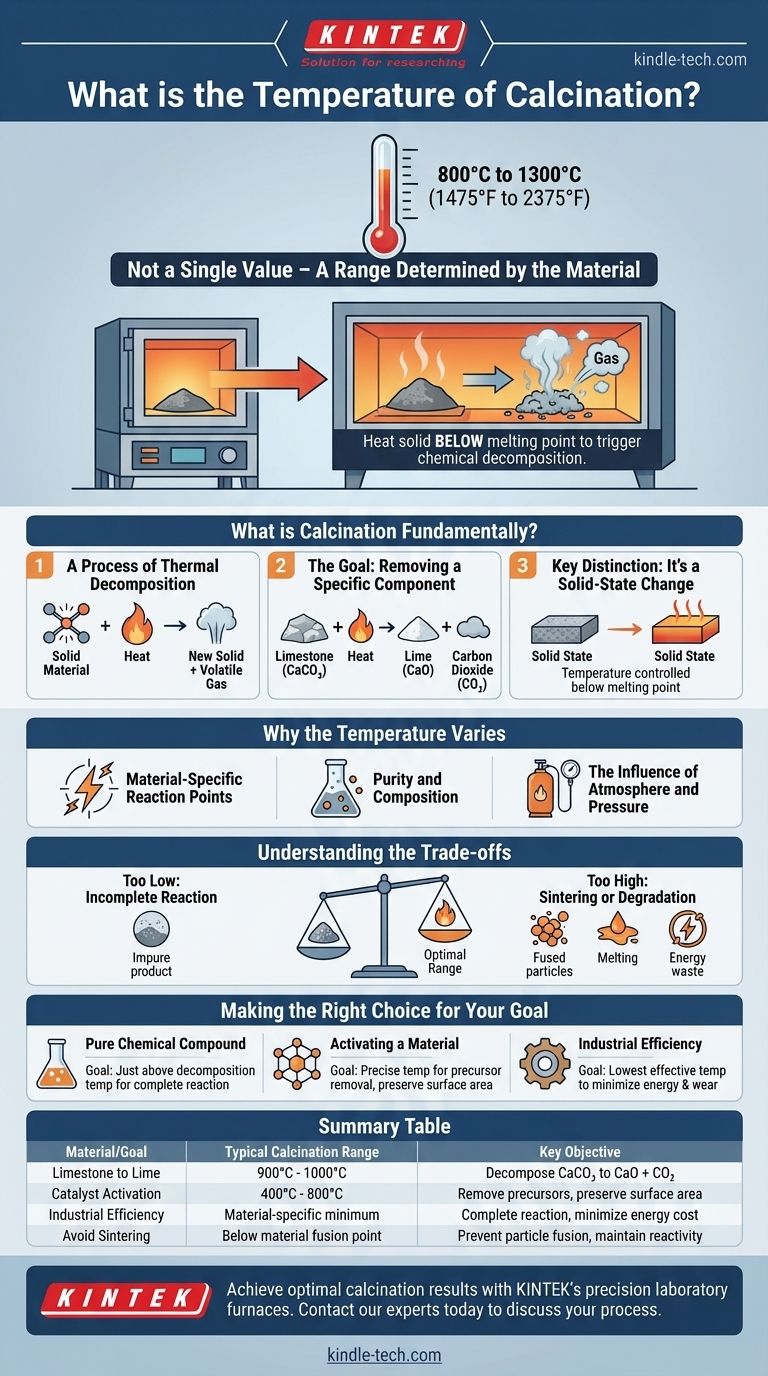

煅烧温度不是一个单一的数值,而是由待加工材料决定的特定范围。对于大多数工业应用,煅烧炉的温度通常在 800°C 到 1300°C (1475°F 到 2375°F) 之间运行,以引发材料的基本化学变化。

煅烧的核心原理是将固体材料加热到低于其熔点的温度。目标不是将其熔化,而是触发特定的化学分解,通常是为了去除挥发性成分,如二氧化碳或水。

什么是煅烧?

热分解过程

煅烧是一种引起材料化学变化的热处理过程。这与仅仅干燥(只去除吸收的水分)不同。

热量作为能量来源,用于打破物质内部的化学键,使其分解成新的固体材料和挥发性气体。

目标:去除特定成分

最常见的应用是去除化合物的特定部分。一个经典的例子是从石灰石生产石灰。

将石灰石(碳酸钙,CaCO₃)加热以去除二氧化碳(CO₂)。这会留下石灰(氧化钙,CaO),一种具有不同性质的新物质。

关键区别:固态变化

煅烧的一个关键方面是材料保持固态。温度经过仔细控制,既要足够高以使化学反应发生,又要足够低以防止材料熔化或熔合。

为什么温度会有所不同

特定于材料的反应点

每种化学反应都需要特定量的能量,称为反应焓。煅烧所需的温度取决于打破起始材料中特定化学键所需的能量。

例如,石灰石中的键断裂所需的能量与水合氧化铝或其他矿物中的键断裂所需的能量是不同的。

纯度和成分

原材料的确切成分会影响所需的温度。矿物中的杂质可能会降低或提高完全反应所需的温度。

气氛和压力的影响

炉内的气氛起着重要作用。释放的气体(如 CO₂)的分压会影响反应的平衡。在真空或受控气氛下操作有时可以降低所需的煅烧温度。

理解权衡

温度过低:反应不完全

如果温度太低,分解反应将无法完成。最终产品将不纯,含有原始材料和所需产物的混合物,这通常使其不适用于其预期应用。

温度过高:烧结或降解

超过必要的温度通常比加热不足更有害。它可能导致固体颗粒融合在一起,这个过程称为烧结。这会降低最终产物的表面积和反应活性。

在某些情况下,过高的热量会导致不希望的相变,甚至开始熔化材料,从而完全破坏其预期的结构和性能。

能源浪费和成本

从实际角度来看,过热是能源的巨大浪费。当 950°C 就足够时,将炉温维持在 1200°C 会导致燃料消耗和运营成本急剧增加。

为您的目标做出正确的选择

选择正确的温度取决于您对材料和所需最终产品的了解。

- 如果您的主要重点是制造纯化学化合物(如石灰):您必须将材料加热到略高于其已知的分解温度,以确保完全反应而不会引起烧结。

- 如果您的主要重点是活化材料(如催化剂):您需要精确的温度来去除前体,同时不会因烧结而降低材料的活性表面积。

- 如果您的主要重点是工业效率:目标是以合理的时间内实现完全煅烧的最低可能温度,以最大限度地降低能源成本和机械磨损。

最终,正确的煅烧温度是针对每种材料和工艺目标精心平衡的参数。

摘要表:

| 材料/目标 | 典型煅烧范围 | 关键目标 |

|---|---|---|

| 石灰石制石灰 | 900°C - 1000°C | 分解 CaCO₃ 为 CaO + CO₂ |

| 催化剂活化 | 400°C - 800°C | 去除前体,保持表面积 |

| 工业效率 | 特定于材料的最低要求 | 完全反应,最大限度地降低能源成本 |

| 避免烧结 | 低于材料熔点 | 防止颗粒熔合,保持反应活性 |

使用 KINTEK 的精密实验室炉实现最佳煅烧效果。我们的设备提供您的材料实现完全分解、最大纯度和能源效率所需的精确温度控制和均匀加热。无论您是加工石灰石、活化催化剂还是开发新材料,KINTEK 的解决方案都是专为您的特定实验室需求而设计的。请立即联系我们的专家,讨论您的煅烧过程并找到适合您应用的完美炉。

图解指南