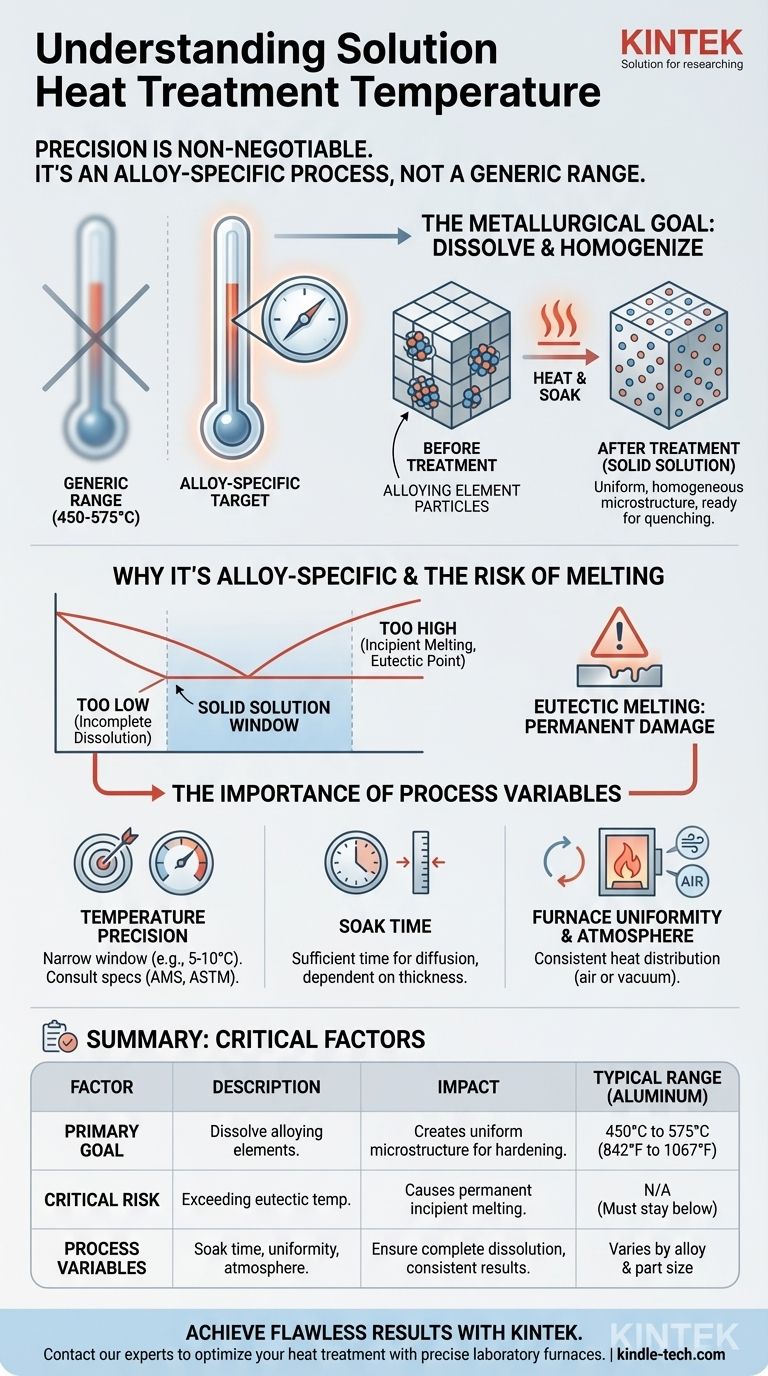

铝合金固溶热处理的典型温度范围在 450 至 575°C(842 至 1067°F)之间。然而,这不是一个通用范围。精确的温度是一个关键规范,完全取决于所处理合金的确切成分。

固溶热处理不是要达到一个笼统的温度范围;而是要达到一个精确的、特定于合金成分的温度,使合金元素能够完全溶解到基体金属中,而不会熔化材料。

固溶处理的冶金目标

要理解温度要求,首先必须了解该过程的目的。它是多阶段过程(如时效硬化)中的关键第一步,旨在显着提高金属的强度和硬度。

溶解合金元素

在室温下,金属中的合金元素(如铝中的铜)通常以分离的微小颗粒形式固定到位。固溶热处理的主要目标是将金属加热到这些元素溶解并均匀分散到基体金属晶体结构中的点,形成固溶体。

把它想象成将糖溶解在水中。当你加热水时,你可以溶解更多的糖,直到它完全均匀。

形成均匀的结构

这个过程会产生一个一致的、均匀的微观结构。这种均匀状态对于在后续步骤中实现所需的机械性能至关重要。如果没有完全溶解的溶液,材料的最终强度将会受到影响。

为淬火做准备

固溶处理之后立即进行称为淬火的快速冷却过程。这种淬火将原子固定到位,将溶解的合金元素捕获在固溶体中。这种过饱和状态是不稳定的,是后续时效硬化的关键。

为什么温度是特定于合金的

“所需的确切温度取决于合金成分”的说法是最重要的原理。使用错误的温度,即使只差一点点,也可能损坏部件。

相图的作用

冶金学家使用相图作为每种特定合金的地图。该图显示了在不同温度下存在哪些微观结构(相)。正确的固溶处理温度位于单相区域内的一个狭窄窗口中,略低于熔化开始的点。

共晶熔化的风险

每种合金都有一个共晶温度——它是合金的任何部分开始熔化的最低温度。超过此温度,即使只是一瞬间,也会沿着晶界引起称为初始熔化的永久性不可逆损伤,从而严重削弱材料。

固溶处理温度必须足够高以溶解元素,但要安全地低于此临界熔点。

理解权衡和工艺变量

要实现期望的结果,不仅需要精确控制温度,还需要精确控制整个过程。

温度精度不容妥协

温度过低会导致合金元素溶解不完全。这意味着材料在后续时效后将无法达到其全部潜力强度。

温度过高会导致初始熔化,使零件报废。对于许多合金来说,这两个点之间的可接受窗口可能只有 5-10°C 那么窄。

浸泡时间的重要性

部件必须在指定的温度下保持足够长的时间,这称为浸泡时间。这使得合金元素有足够的时间完全溶解并扩散到整个材料中。较厚的部件需要更长的浸泡时间。

炉气氛和均匀性

对于铝,固溶处理通常在空气气氛炉中进行。对于钛或某些特种钢等活性金属,会使用真空炉以防止氧化。无论类型如何,炉子都必须提供出色的温度均匀性,以确保部件的每个部分都达到目标温度。

确定您应用中的正确温度

固溶热处理中没有猜测的余地。精度是成功和材料安全的主要要求。

- 如果您的主要重点是处理已知合金: 务必查阅材料的管理规范(例如 AMS、ASTM 或制造商的数据表)。该文件将定义所需的精确温度和时间。

- 如果您的主要重点是材料设计或工艺开发: 您必须使用合金的相图来确定固溶窗口,并设计一个安全地低于共晶温度的工艺。

- 如果您的主要重点是解决机械性能不佳的问题: 您的第一步应该是验证炉子的校准、温度均匀性记录以及处理周期中实际零件的温度记录。

最终,成功的热处理取决于将指定的温度视为关键工程要求,而不是指导方针。

总结表:

| 关键因素 | 描述 | 影响 |

|---|---|---|

| 典型范围(铝) | 450°C 至 575°C(842°F 至 1067°F) | 常见合金的基线 |

| 主要目标 | 将合金元素溶解到固溶体中 | 为后续硬化形成均匀的微观结构 |

| 关键风险 | 超过合金的共晶温度 | 导致初始熔化和永久性部件失效 |

| 工艺变量 | 浸泡时间、炉气氛、温度均匀性 | 确保完全溶解和一致的结果 |

通过精确的热处理实现完美无瑕的材料性能。

在 KINTEK,我们理解您的固溶热处理过程的成功取决于精确的温度控制和均匀性。我们专业的实验室炉具旨在提供您的特定合金所需的精确条件,确保合金元素完全溶解,而没有初始熔化的风险。

无论您是处理铝、钛还是特种钢,KINTEK 的设备都能提供一致、高强度结果所需的可靠性和准确性。不要让材料的性能听天由命。

立即联系我们的专家,讨论 KINTEK 的实验室设备如何优化您的热处理过程并改善您的材料成果。

图解指南