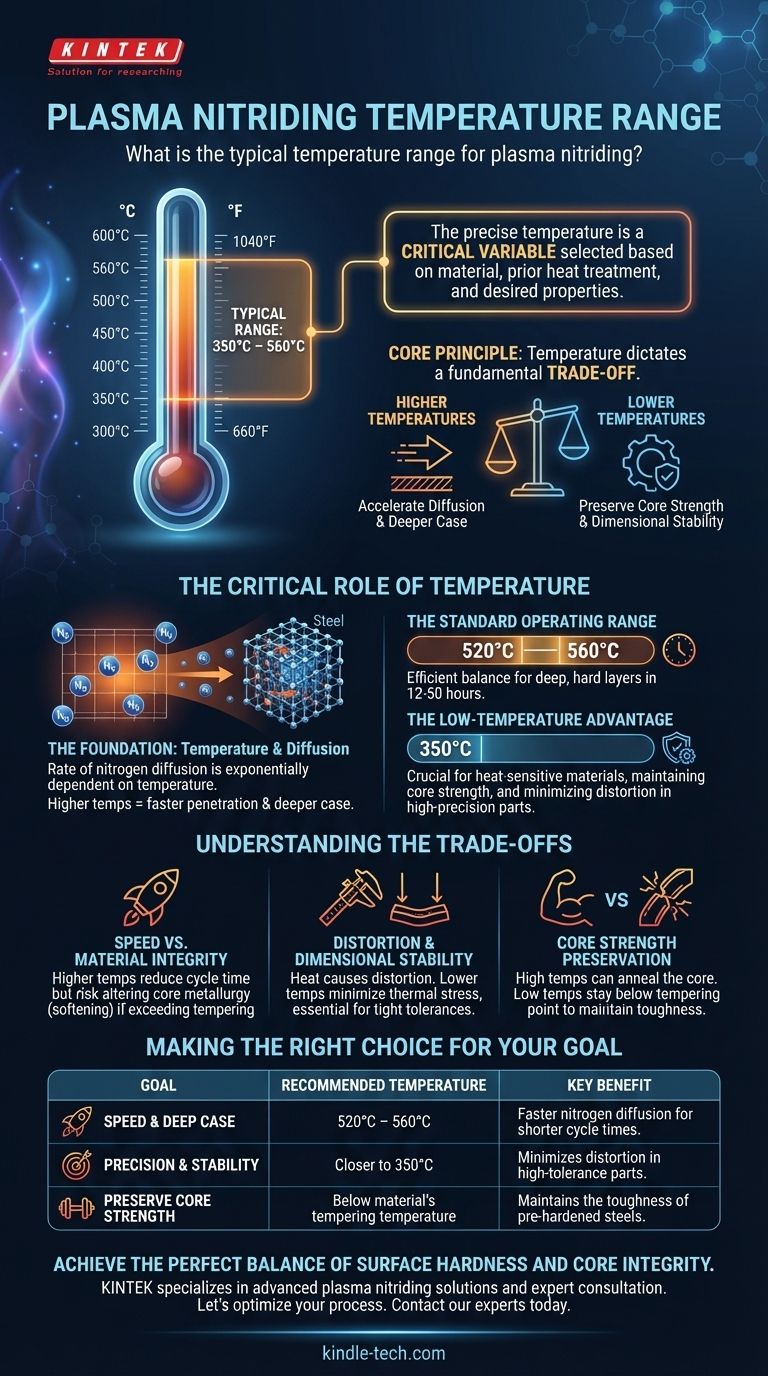

在等离子氮化中, 典型的温度范围在 350°C 到 560°C 之间(约 660°F 到 1040°F)。之所以存在这个宽泛的范围,是因为精确的温度不是一个固定值,而是一个关键变量,需要根据所处理的特定材料、其先前的热处理以及表面层的所需最终性能来选择。

需要理解的核心原则是,等离子氮化中的温度决定了一个根本性的权衡:较高的温度会加速氮的扩散过程,从而获得更深的渗层,而较低的温度对于保持精密部件的核心强度和尺寸稳定性至关重要。

温度的关键作用

温度是等离子氮化过程中影响最大的单一因素。它直接控制反应速度和工件形成的最终金相结构。

基础:温度与扩散

氮原子扩散到钢表面的速率呈指数级依赖于温度。

较高的温度提供更多的热能,使氮能够更快、更深地渗透到材料中。这直接影响到实现特定渗层深度所需的总循环时间。

标准操作范围

对于许多涉及黑色金属材料的常见应用,使用的范围是 520°C 至 560°C。

这个温度区间提供了一个有效的平衡,能够在合理的时间内(通常在 12 到 50 小时之间)形成足够深且硬的氮化层。

低温的优势

专业的低温等离子氮化可以在低至 350°C 的温度下进行。

选择这种方法是针对对热敏感的材料。它对于保持先前淬火和回火钢材的高核心强度以及最大限度地减少精密零件发生变形的风险至关重要。

理解权衡

选择正确的温度不是要找到一个“最佳”数字;而是要平衡相互竞争的目标,以实现特定部件的期望结果。

速度与材料完整性

主要的权衡在于加工速度与保持材料基本性能之间的平衡。

虽然较高的温度可以显著缩短所需的循环时间,但它也可能改变零件的核心金相组织,如果氮化温度超过材料的原始回火温度,可能会使其软化。

变形与尺寸稳定性

热量是金属部件变形的主要原因。对于公差严格的零件,如齿轮、模具和喷射器,保持尺寸稳定性是不可妥协的。

使用较低的氮化温度可以最大限度地减少热应力,并大大降低翘曲或尺寸变化的风险,确保成品零件符合其设计规格。

核心强度的保持

许多部件,如曲轴和锻造模具,依赖于坚硬、耐磨的表面与坚固、韧性的核心的结合。

如果氮化温度过高,可能会使核心材料退火或软化,从而损害零件的整体强度和抗疲劳性。低温氮化通过保持在钢材的关键回火温度以下来避免这种情况。

为您的目标做出正确的选择

最佳温度完全由应用的最终目标决定。请使用以下指南来指导您的决策。

- 如果您的主要关注点是速度和获得深渗层: 较高的温度范围(520°C – 560°C)是合适的,前提是部件的材料性能和尺寸公差能够承受。

- 如果您的主要关注点是精密零件的尺寸稳定性: 选择较低的温度工艺(接近 350°C)是更好的选择,以消除变形的风险。

- 如果您正在处理预硬化或回火的工具钢: 您必须选择低于材料最终回火温度的温度,以保持其关键的核心强度。

掌握温度控制,您可以精确可靠地定制等离子氮化工艺,以增强任何部件的性能。

总结表:

| 目标 | 推荐温度范围 | 关键益处 |

|---|---|---|

| 速度与深渗层 | 520°C – 560°C | 更快的氮扩散,缩短循环时间。 |

| 精度与稳定性 | 接近 350°C | 最大限度地减少高公差零件的变形。 |

| 保持核心强度 | 低于材料的回火温度 | 保持预硬化钢的韧性。 |

为您的部件实现表面硬度和核心完整性的完美平衡。

在 KINTEK,我们专注于为实验室和制造商提供先进的等离子氮化解决方案和专家咨询。无论您是处理工具钢、精密齿轮还是高性能部件,我们的专业知识都能确保您的材料在耐磨性、疲劳寿命和尺寸稳定性方面达到精确规格。

让我们优化您的工艺。 立即联系我们的专家,讨论我们如何帮助您为您的特定应用选择理想的参数。

图解指南