用于制造模塑零件的主要机器是注塑机。这种强大的设备通过将熔融材料(最常见的是塑料)在高压下注入精确加工的模具或工具中来工作。一旦材料冷却并固化,机器就会打开模具并弹出成品、完美成型的零件。

虽然存在几种类型的模塑,但注塑机是现代大规模生产的基石。它以惊人的速度和可重复性将原材料塑料颗粒转化为成品,但其有效性完全取决于它所使用的定制模具的质量。

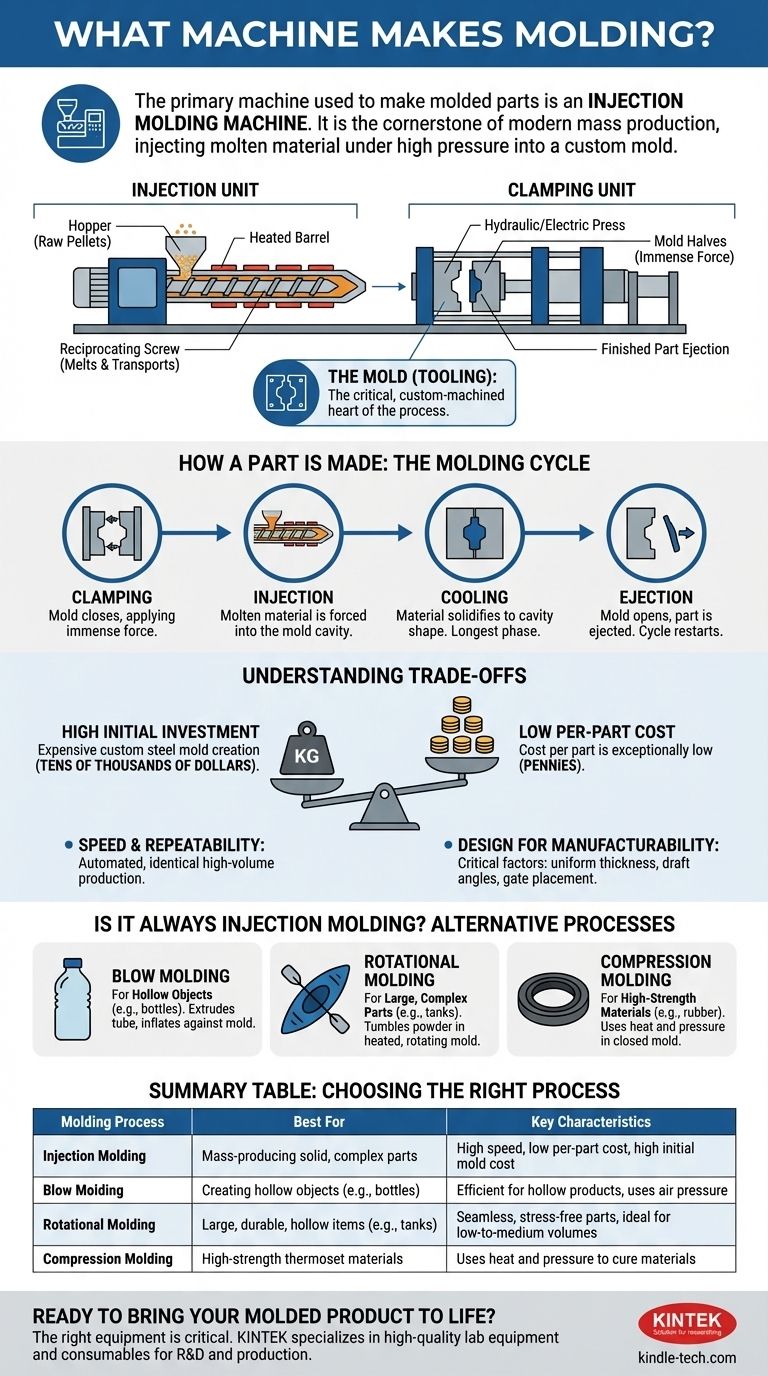

注塑机结构解析

注塑机不是单个设备,而是两个核心单元完美同步工作的系统:注射单元和锁模单元。

注射单元:从颗粒到液体

这是原材料开始转变的地方。它由一个料斗组成,料斗将塑料颗粒输送到加热的机筒中。在机筒内部,一个大型的往复式螺杆既输送又熔化塑料,为注射准备精确的“一射量”熔融材料。

锁模单元:巨大力量的来源

锁模单元就像一个强大的液压或电动压力机。它的工作是以吨为单位测量的巨大力量将模具的两个半部分紧紧压在一起。这种力量是抵抗熔融塑料高压所必需的,以防止其泄漏,并确保零件正确成型。

模具(工具):工艺的核心

模具,也称为工具或刀具,是最关键的组件。它是一个定制加工的钢块,切有一个型腔,该型腔是你想要制造的零件的负像。模具的质量、精度和设计决定了产品的最终质量。

零件的制造过程:模塑循环说明

制造单个零件的过程是一个快速的四阶段循环,通常只需几秒钟即可完成。

第 1 步:锁模

锁模单元将模具的两个半部分推在一起,并施加数千磅的力以保持其牢固关闭。

第 2 步:注射

注射单元的螺杆向前驱动,将准备好的熔融塑料从机筒中以高压推入模具型腔。

第 3 步:冷却

模具内的熔融塑料开始冷却,通常有内部水通道辅助。当它冷却时,它会凝固成型腔的形状。这通常是循环中最长的阶段。

第 4 步:顶出

一旦零件足够坚固,锁模单元就会打开模具。顶杆然后将成品零件推出模具,循环重新开始。

了解注塑的权衡

尽管这种工艺非常有效,但它涉及关键的考虑因素,这些因素决定了它对项目的适用性。

高初始投资与低单位成本

主要的权衡是成本。定制钢模具的设计和制造非常昂贵,通常花费数万美元。然而,一旦模具制造完成,生产每个单独零件的成本就非常低,通常只需几便士。

速度和可重复性

注塑是速度最快的制造工艺之一。其自动化特性确保从第一个到第一百万个生产的每个零件都几乎完全相同。这使其成为高产量生产无可争议的标准。

可制造性设计至关重要

零件必须专门为注塑工艺设计。壁厚均匀性、拔模斜度(轻微的锥度以帮助顶出)以及浇口(塑料进入模具的位置)等因素对于成功是不可或缺的。

总是使用注塑机吗?

虽然注塑是最常见的,但其他专业机器可以制造不同类型的模塑产品。

吹塑:用于中空物体

此工艺用于制造瓶子和容器等中空零件。它通过挤出一个熔融塑料管(“型坯”),然后使用气压将其吹胀到模具壁上而工作。

滚塑:用于大型、复杂零件

这种方法也称为滚塑,非常适合制造大型、无缝且无应力的中空部件,如皮划艇、水箱和游乐场设备。它涉及将塑料粉末在加热的旋转模具内翻滚。

压塑:用于高强度材料

这种技术通常用于橡胶或硅酮等热固性材料。预先称量的材料直接放置在加热的模具型腔中,然后将其关闭,施加热量和压力使材料固化成最终形状。

选择正确的模塑工艺

您的最终产品的几何形状、材料和所需的生产批量将决定正确的机器和工艺。

- 如果您的主要重点是大批量生产坚固、复杂的零件: 注塑机是行业标准,因为它速度快且单位成本低。

- 如果您的主要重点是制造瓶子等中空产品: 吹塑是您需要的专业、高效的工艺。

- 如果您的主要重点是大型、耐用的中空物品: 滚塑为中低批量生产提供了设计自由度和强度。

- 如果您的主要重点是使用热固性材料制造坚固、耐热的零件: 压塑是理想的方法。

了解机器及其相应的工艺是实现产品规模化生产的第一步。

摘要表:

| 模塑工艺 | 最适合 | 关键特征 |

|---|---|---|

| 注塑 | 大批量生产坚固、复杂的零件 | 高速度、低单位成本、高初始模具成本 |

| 吹塑 | 制造中空物体(例如瓶子) | 中空产品高效,使用气压 |

| 滚塑 | 大型、耐用的中空物品(例如水箱) | 无缝、无应力零件,最适合中低批量 |

| 压塑 | 高强度热固性材料(例如橡胶) | 使用热量和压力固化材料 |

准备好让您的模塑产品成真了吗?正确的设备对于成功至关重要。在 KINTEK,我们专注于提供高质量的实验室设备和耗材,以支持您的研发和生产需求。无论您是为新设计制作原型还是扩大规模进行批量生产,我们的专家都可以帮助您找到完美的解决方案。立即联系我们的团队,讨论我们如何支持您的实验室和制造目标!

图解指南