感应淬火的主要适用对象是具有足够碳含量的黑色金属。这包括各种碳素钢、合金钢、工具钢和某些类型的铸铁。该过程本质上依赖于一种特定的冶金转变,这种转变不会发生在铝、铜或黄铜等有色金属中,尽管这些金属可以出于其他目的被感应加热。

感应淬火不是由金属感应加热的能力决定的,而是由其内部晶体结构在加热和快速冷却时发生变化的能力决定的。这就是为什么该过程仅限于含有足够碳的铁基合金。

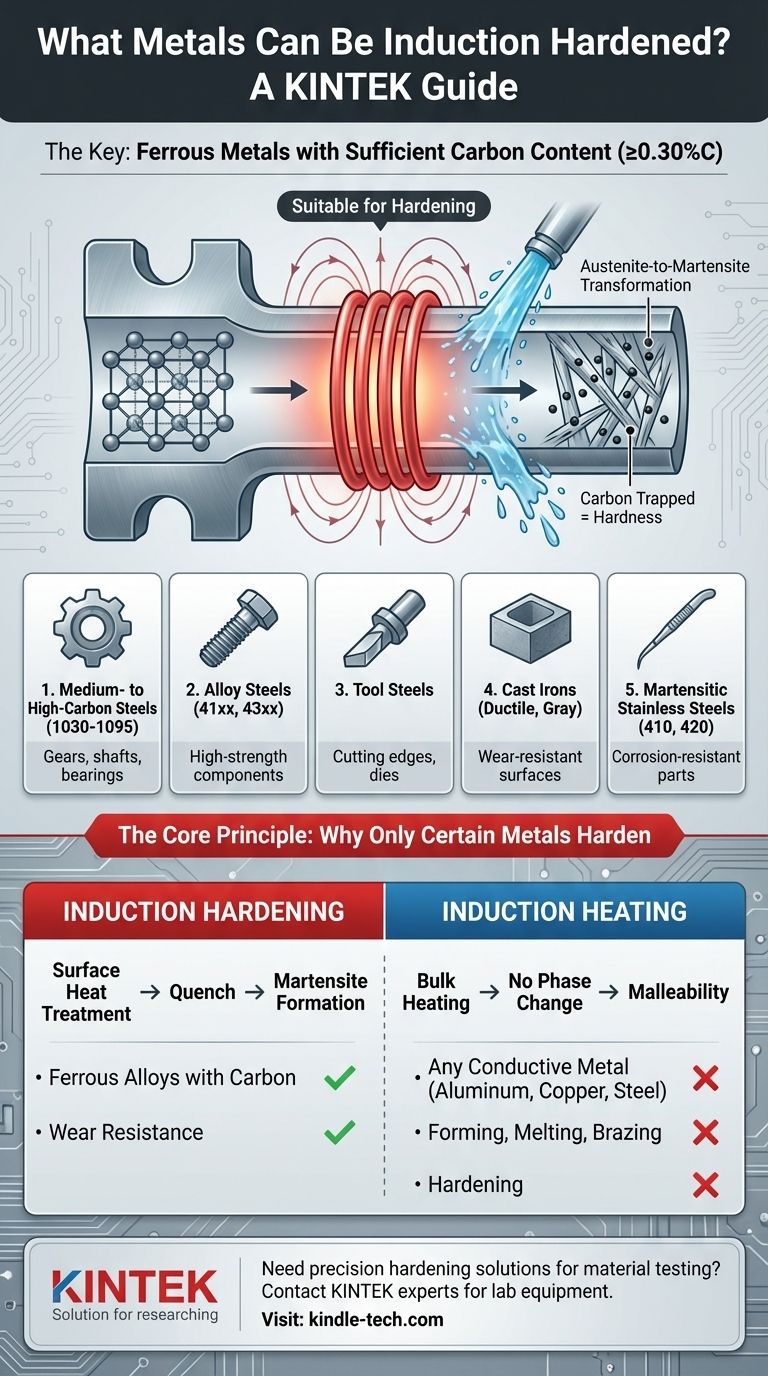

核心原理:为什么只有某些金属会硬化

感应淬火是一个两步过程:极快的加热,然后立即淬火(冷却)。该过程的成功完全取决于所处理材料的冶金特性。

碳和相变的作用

对于钢和铸铁,加热阶段的作用不仅仅是使金属变热。当材料超过临界温度(奥氏体化温度,通常在 750-900°C 之间)时,其晶体结构会转变为称为奥氏体的状态。

在奥氏体相中,铁晶格可以溶解大量的碳。感应过程非常有效,因为它在材料内部快速而精确地产生这种热量。

淬火:锁定硬度

在加热循环之后,材料立即通过水、油或聚合物基淬火剂快速冷却。这种快速冷却没有给碳原子像在缓慢冷却过程中通常发生的那样移出铁晶格的时间。

这种碳原子的“捕获”迫使铁晶体进入一种新的、高度应变且非常坚硬的结构,称为马氏体。正是马氏体的形成构成了金属的硬化。

为什么有色金属不起作用

铝、铜及其合金等金属不会发生这种奥氏体到马氏体的相变。

虽然您可以用感应轻松加热它们,但它们的晶体结构不会以允许此类硬化的方式发生变化。淬火它们不会产生马氏体结构,因此不会显著增加它们的硬度。

适用材料实用指南

任何候选材料的关键要求是碳含量足够高,以形成坚硬的马氏体结构,通常为 0.30% 或更高。

中碳钢至高碳钢

这是感应淬火最常见的类别。从 1030 到 1095 的普通碳素钢,以及许多合金钢(如 41xx、43xx 和 52xxx 系列),都是极好的候选材料。这些用于齿轮、轴、轴承和工具,需要在这些部件上实现坚硬、耐磨的表面。

铸铁

某些铸铁,如球墨铸铁和灰口铸铁,可以成功地进行感应淬火。该过程将铁的珠光体基体转变为马氏体,形成一层坚硬的表面层,从而极大地提高了耐磨性。

工具钢

许多工具钢,包括热作和冷作品种,都是为硬化而设计的,并且对感应的精确性反应非常好。该过程可以局部应用于工具的切削刃或工作表面。

马氏体不锈钢

只有某些系列的不锈钢可以硬化。马氏体等级(如 410、420 和 440)具有必要的碳含量和晶体结构,可以实现硬化。相比之下,更常见的奥氏体(304、316)和铁素体等级不能通过热处理硬化。

理解关键区别:加热与淬火

一个常见的混淆点是感应加热和感应淬火之间的区别。它们使用相同的物理原理,但目标和材料要求完全不同。

感应淬火:一种表面处理

感应淬火的目标是改变材料的冶金特性,几乎总是在其表面。它会在部件内部“芯部”保持韧性和延展性的同时,形成一个坚硬、耐磨的“表层”。这是一个热处理过程。

感应熔化或锻造:一种整体过程

对于熔化、钎焊或锻造等应用,感应仅用作清洁高效的热源。目标是使整个工件足够热,使其液化或易于成形。

任何导电金属——包括钢、铝、铜、黄铜、金和银——都可以为此目的被感应加热。能够被加热并不意味着能够被硬化。

为您的应用做出正确的选择

要确定感应淬火是否是正确的工艺,您必须首先考虑您的材料和您的工程目标。

- 如果您的主要重点是提高部件的耐磨性: 您必须使用具有足够碳的黑色合金,例如中碳钢、合金钢或马氏体不锈钢。

- 如果您的主要重点是简单地加热金属以进行成形或铸造: 您可以使用感应对各种导电金属进行感应,包括钢、铝和铜,但请注意,这不是硬化过程。

- 如果您使用的是低碳钢(例如 1018): 标准感应淬火将无效。请考虑其他渗碳等表面硬化工艺,这些工艺在硬化步骤之前向表面添加碳。

了解冶金要求是成功应用感应技术的关键。

总结表:

| 可感应淬火的金属 | 关键要求(碳含量) | 常见应用 |

|---|---|---|

| 中碳钢至高碳钢(例如 1030-1095) | ≥ 0.30% | 齿轮、轴、轴承 |

| 合金钢(例如 41xx、43xx 系列) | ≥ 0.30% | 高强度部件 |

| 工具钢 | 不同,但专为硬化设计 | 切削工具、模具 |

| 铸铁(球墨铸铁、灰口铸铁) | 基体中含有足够的碳 | 耐磨表面 |

| 马氏体不锈钢(例如 410、420) | ≥ 0.15% | 耐腐蚀硬化部件 |

需要为您的部件进行精密淬火吗? KINTEK 专注于材料测试和热处理过程的实验室设备和耗材。无论您是开发新合金还是确保质量控制,我们的解决方案都能帮助您获得一致、可靠的结果。立即联系我们的专家,讨论我们如何支持您冶金和材料科学领域的实验室特定需求。

图解指南

相关产品

- 非消耗性真空电弧熔炼炉

- 600T 真空感应热压炉,用于热处理和烧结

- 带加热板的自动加热液压压机,用于实验室热压

- 化学气相沉积CVD设备系统腔体滑动PECVD管式炉带液体气化器PECVD设备

- TDP单冲压片机和TDP大批量生产旋转式压片机