真空油淬火过程中的首要安全预防措施是对炉内气氛进行精确控制。具体来说,应向油冷却室充入氮气,使其分压达到 300-500 托(约 0.4-0.67 x 10⁵ 帕)。这种工程控制旨在减轻将高温工件引入淬火油所固有的火灾和污染风险。

淬火安全中最关键的方面不仅仅是对危险做出反应,而是主动设计工艺以消除这些危险。使用氮气等惰性气体控制炉内气氛是一种基本的工程控制措施,可以从一开始就防止形成易燃或受污染的环境。

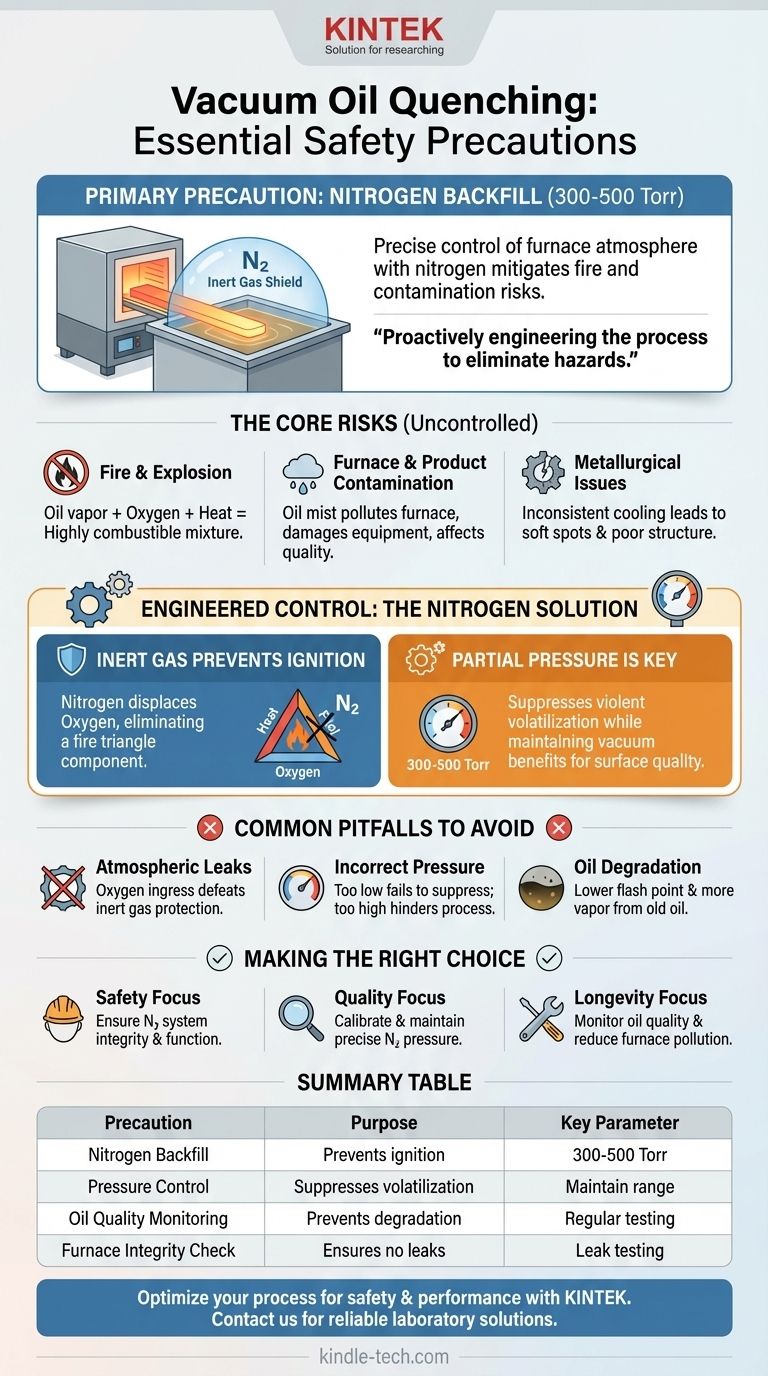

失控淬火的核心风险

要实施有效的安全措施,您必须首先了解将热部件引入淬火介质(如油)中的基本危险,尤其是在密闭的真空炉内。

挥发和油雾的危险

当热工件进入淬火油时,剧烈的热量会导致界面处的油瞬间汽化。这会产生油蒸气和细小油雾。

在不受控制的大气中,这种蒸气和油雾可能会与任何残留的氧气混合,形成极易燃烧或爆炸的混合物。单个火花或工件自身的热量都可能足以引燃它。

炉内和产品污染的威胁

油蒸气不仅构成火灾风险。它会扩散到整个炉内,凝结在较冷表面上。

这会导致严重的炉内污染,增加维护需求,并可能损坏敏感设备。它还会污染后续批次,对产品质量和一致性产生负面影响。

对冶金性能的影响

安全与产品质量直接相关。程序中提到的氮气回充的作用不仅仅是防止火灾。

通过施加这种分压,氮气提高了油的冷却能力。这确保了更有效的淬火,使工件能够达到所需的硬度和冶金结构。不受控制的淬火可能导致软点或结果不一致。

工程控制:氮气回充

最有效的安全措施是那些被设计到工艺本身中的措施。使用氮气回充就是这种工程控制的一个完美例子。

惰性气体如何防止点火

氮气是惰性气体,意味着它不参与反应或助燃。通过填充腔室,它会置换掉任何残留的氧气。

这消除了火三角(热量、燃料、氧气)的三个组成部分之一。没有氧气,油蒸气和油雾就无法点燃,从而消除了主要的火灾危险。

为什么分压是关键

该过程规定压力为 300-500 托,这是一个分压真空,而不是完全的大气加压。

这个特定的压力足以抑制淬火油的剧烈挥发,减少产生的蒸气和油雾量。然而,它仍然足够低,可以保持真空环境的好处,防止工件表面发生不必要的氧化。

应避免的常见陷阱

正确实施此程序需要注重细节。失败通常源于忽略关键工艺参数。

忽视大气完整性

认为真空本身足以保证安全是一个关键错误。炉体泄漏可能会引入氧气,如果没有保护性的氮气回充,易燃混合物可能会意外形成。

错误的压力设置

使用过低的压力将无法充分抑制油的挥发。使用过高的压力可能会妨碍真空过程的有效性。遵守规定的范围(300-500 托)对于实现安全和质量是不可或缺的。

忽视油的降解

随着时间的推移,淬火油会分解,尤其是在反复经受高温循环时。降解的油闪点较低,产生的蒸气更多。未能监测油的质量并根据需要更换油会带来重大的、通常被忽视的安全风险。

为您的工艺做出正确的选择

应用这些原则需要将您的行动与您的主要操作目标保持一致。

- 如果您的首要重点是操作员和设施安全: 不可协商的第一步是确保氮气回充系统的完整性和正常功能,以防止形成易燃气氛。

- 如果您的首要重点是稳定的产品质量: 校准和维持精确的氮气压力至关重要,因为它直接影响油的冷却性能和工件的最终硬度。

- 如果您的首要重点是设备寿命和效率: 实施严格的油质监测程序并确保氮气系统正常工作,将大大减少炉内污染,最大限度地减少停机时间和维护成本。

最终,一个安全的淬火过程是一个工程结果,而不是偶然事件。

摘要表:

| 安全预防措施 | 目的 | 关键参数 |

|---|---|---|

| 氮气回充 | 通过置换氧气防止油蒸气点燃 | 300-500 托 (0.4-0.67 x 10⁵ Pa) |

| 压力控制 | 抑制剧烈的油挥发,同时保持真空优势 | 保持规定范围 |

| 油质监测 | 防止闪点降低和蒸气增加的降解 | 定期测试和更换 |

| 炉体完整性检查 | 确保没有氧气泄漏到腔室中 | 泄漏测试和维护 |

优化您的淬火工艺,实现最大的安全性和性能。 KINTEK 专注于实验室设备和耗材,为真空炉和淬火系统提供可靠的解决方案。我们的专业知识确保您的操作符合最高的安全标准,同时实现一致的冶金结果。 立即联系我们 讨论我们如何提高您实验室的安全性和效率!

图解指南