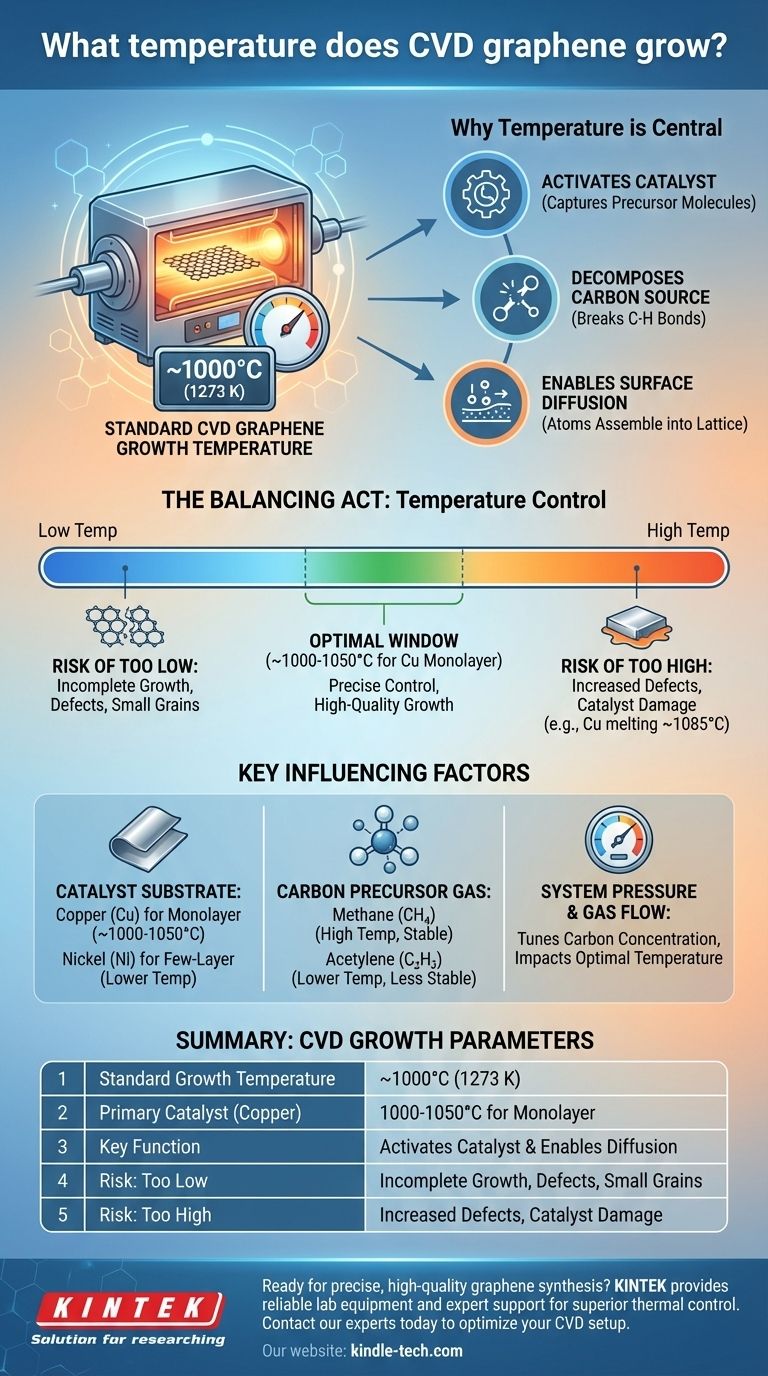

对于通过化学气相沉积(CVD)生长的石墨烯,该过程通常在高温下进行,最常见的是1000°C (1273 K)左右。然而,这不是一个固定值;最佳温度在很大程度上取决于特定的催化剂、碳源以及所需的石墨烯薄膜质量。

要理解的核心原则是,温度是控制CVD石墨烯合成中化学反应的主要控制杆。它必须足够高,才能分解碳前驱体并激活金属催化剂,但又必须仔细控制,以防止缺陷和不希望的多层生长。

为什么温度是CVD生长的中心参数

温度不仅仅是加热炉的温度;它控制着允许单个原子组装成高质量石墨烯片的基本物理和化学步骤。

激活催化剂

高温对于使金属基底(通常是铜或镍)具有催化活性是必需的。这意味着金属表面可以有效地捕获和分解前驱体气体分子。

分解碳源

含碳的前驱体气体,最常见的是甲烷(CH₄),非常稳定。炉子提供的热能是打破强碳-氢键、释放活性碳原子或物种所必需的。

实现表面扩散

一旦碳原子到达催化剂表面,它们就必须有足够的能量四处移动,即扩散。这种迁移性使它们能够相互找到并排列成定义石墨烯的稳定六角晶格结构。

理解温度控制的权衡

选择正确的温度是一个平衡行为。偏离最佳窗口的任何一方都会对最终产品的质量产生重大影响。

温度过低的风险

如果温度不足,前驱体气体将无法有效分解。这会导致生长过程非常缓慢或不完全,从而产生具有许多孔洞、缺陷和小晶粒尺寸的石墨烯薄膜。

温度过高的风险

过高的热量同样具有破坏性。它会增加石墨烯晶格内缺陷形成的速率。此外,对于像铜这样的催化剂,接近其熔点(1085°C)的温度可能会导致表面粗糙化甚至升华,从而破坏均匀生长。

影响最佳温度的关键因素

理想的生长温度不是一个普遍常数。它与CVD过程的其他参数内在相关,如典型炉设置中概述的那样。

催化剂基底

不同的金属具有不同的特性。铜的碳溶解度低,这使其生长自限为单层,非常适合高质量的单层石墨烯,通常在1000-1050°C左右生长。镍的碳溶解度较高,可以在稍低的温度下使用,但通常会产生几层石墨烯。

碳前驱体气体

气体的稳定性很重要。甲烷(CH₄)需要高温(约1000°C)才能分解。其他前驱体,如乙炔(C₂H₂),稳定性较低,可用于较低温度的生长过程。

系统压力和气体流量

反应器内的压力和气体的流速也起着作用。这些因素决定了在任何给定时刻催化剂表面上可用的碳原子浓度,并且最佳温度是与它们一起调节以实现受控生长的。

为您的目标做出正确的选择

正确的温度最终取决于您需要实现的特定结果。

- 如果您的主要重点是最高质量的单层石墨烯: 您几乎肯定会在接近1000°C的铜箔催化剂上工作,这需要精确控制温度、压力和气体流量。

- 如果您的主要重点是几层石墨烯或更快的生长: 使用镍催化剂可能允许稍低的温度,并且不那么敏感,但单层的质量控制更加困难。

- 如果您的主要重点是与其他材料的兼容性: 您必须研究专门的低温CVD方法(例如,等离子体增强CVD),这些方法在较低温度下运行,但通常会牺牲晶体质量。

最终,温度是主导变量,它协调了合成石墨烯所需的化学和物理的复杂相互作用。

摘要表:

| 参数 | 典型范围/关键点 |

|---|---|

| 标准生长温度 | ~1000°C (1273 K) |

| 主要催化剂(铜) | 单层石墨烯为1000-1050°C |

| 关键功能 | 激活催化剂和实现碳原子扩散 |

| 风险:过低 | 生长不完全、缺陷、晶粒小 |

| 风险:过高 | 缺陷增加、催化剂损坏(例如,铜熔化约1085°C) |

准备好实现精确、高质量的石墨烯合成了吗?

您的CVD过程的精确温度对于成功至关重要。KINTEK专注于提供您掌握这种微妙平衡所需的可靠实验室设备和专家支持。无论您是使用铜进行单层研究,还是探索其他催化剂,我们的炉子和耗材都专为卓越石墨烯生长所需的精确热控制而设计。

立即联系我们的专家,讨论我们如何根据您的具体研究目标优化您的CVD设置。

图解指南