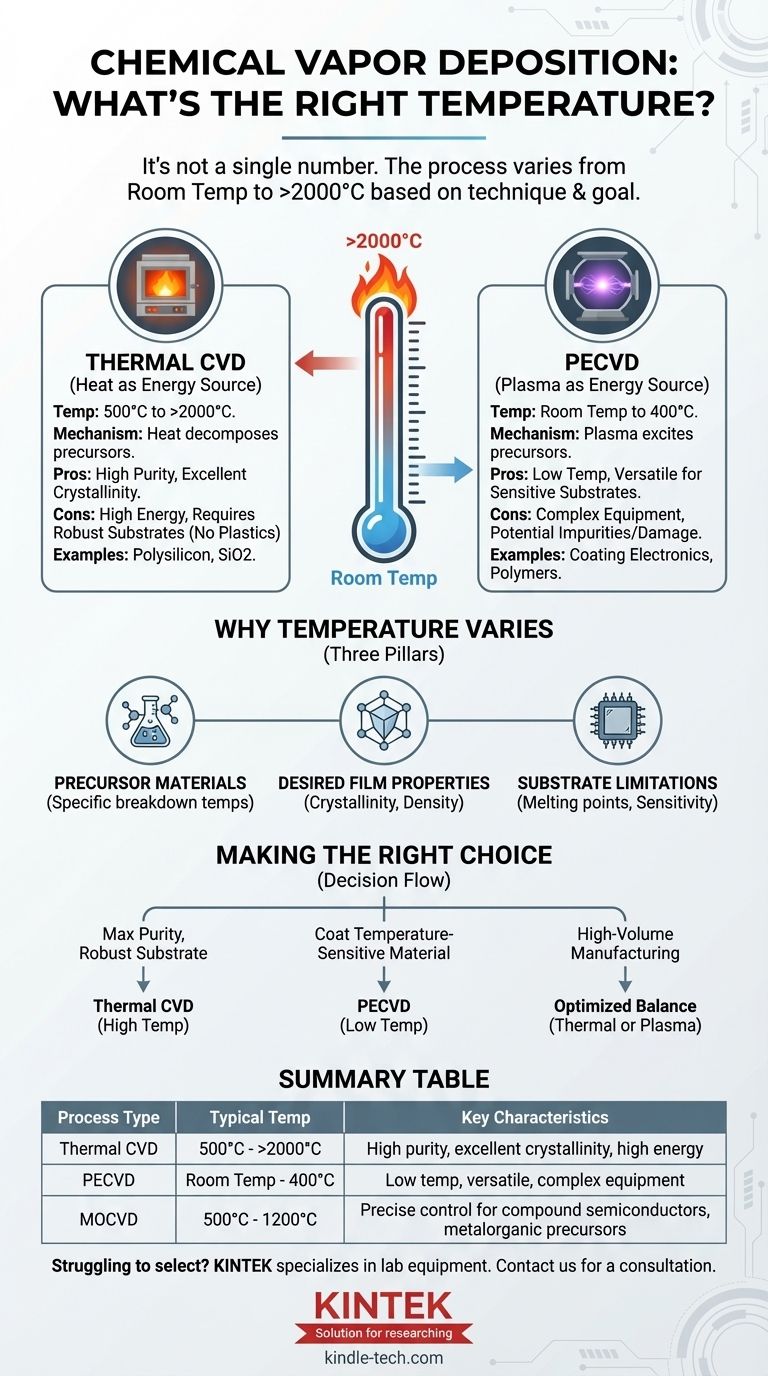

化学气相沉积(CVD)没有单一的温度。 工艺温度根据具体技术、所使用的前驱体材料和最终薄膜所需的性能而有很大不同。这个范围可以从接近室温(等离子体辅助方法)到远超2000°C(高纯度热工艺)。

CVD的核心原理是在基板表面引发化学反应所需的足够能量。虽然高温是提供这种能量的常见方式,但它不是唯一的方式。理解不同能源之间的权衡是选择正确工艺的关键。

能量在CVD中的作用

化学气相沉积不是单一的工艺,而是一系列技术的总称。它们都有一个共同的目标:利用前驱体气体在表面沉积一层固态薄膜。“最佳”温度就是为所需的特定化学反应提供恰当能量的那个温度。

热作为主要能源(热CVD)

传统CVD依靠热量来驱动反应。基板被放置在腔室中并加热到足够高的温度,使前驱体气体分解和反应,在表面形成固体层。

这是热CVD、热丝CVD和金属有机CVD (MOCVD)的原理。这些方法常用于制造高纯度、晶体薄膜,例如太阳能电池中使用的多晶硅或微电子中的二氧化硅。

等离子体作为替代能源(PECVD)

等离子体增强化学气相沉积(PECVD)是一项重大进步,它允许在低得多的温度下进行沉积。不是仅仅依靠热量,而是使用电场将前驱体气体激发成等离子体状态。

这种高能等离子体提供了发生化学反应所需的能量。由于能量来自于等离子体而不是基板的热加热,因此该过程可以在显著更低的温度下运行,通常从室温到几百摄氏度。

温度变化如此之大的原因

CVD工艺所需的温度不是一个任意的数字;它由一套精确的物理和化学限制决定。

前驱体材料

每种化合物都有一个开始分解或反应的特定温度。前驱体气体的选择是决定必要温度窗口的首要因素。

所需的薄膜性能

温度直接影响沉积薄膜的最终性能。较高的温度通常会产生更致密、结晶度更高、纯度更高的薄膜。较低的温度可能会产生非晶态(非晶体)结构,这对于某些应用来说可能是理想的。

基板的限制

也许最重要的实际限制是基板材料。你不能在熔点为150°C的塑料基板上以900°C的温度沉积薄膜。需要涂覆对温度敏感的材料(如已完成的电子电路或聚合物)是使用低温PECVD方法的主要驱动力。

理解权衡

在高/低温工艺之间做出选择是一个关键的工程决策,基于一套明确的权衡。

高温CVD(例如,热CVD)

- 优点: 通常能产生具有非常高纯度和优异晶体质量的薄膜。对于基础材料研究,该过程通常更简单、更容易控制。

- 缺点: 能源消耗极高,并且需要能够承受剧烈热量的基板。此过程不适用于涂覆成品电子设备或塑料。

低温CVD(例如,PECVD)

- 优点: 通用性强,能够涂覆对温度敏感的材料。对于某些材料,它还可以实现更高的沉积速率,提高制造吞吐量。

- 缺点: 设备更复杂。等离子体环境有时可能会引入杂质或对薄膜造成损害,并且所得薄膜的质量可能与其高温下的对应物不同(例如,结晶度较低)。

为您的目标做出正确的选择

要确定合适的温度,您必须首先定义您的目标。“正确的”CVD工艺是在不损坏基板的情况下实现您所需的薄膜性能的那个工艺。

- 如果您的主要重点是在坚固的基板上实现最大的纯度和结晶度: 高温热CVD工艺是传统上且通常更优的选择。

- 如果您的主要重点是涂覆对温度敏感的材料: 低温PECVD工艺不仅是一个选择,而且是必需的。

- 如果您的主要重点是大批量制造(例如,太阳能电池或保护涂层): 决策涉及沉积速率、能源成本和最终薄膜性能的复杂平衡,从而产生高度优化的热系统或等离子体系统。

归根结底,您的目标决定了工艺,工艺决定了温度。

摘要表:

| CVD工艺类型 | 典型温度范围 | 关键特性 |

|---|---|---|

| 热CVD | 500°C 至 >2000°C | 高纯度、优异的结晶度、高能耗 |

| PECVD | 室温至 400°C | 低温、对敏感基板通用性强、设备更复杂 |

| MOCVD | 500°C 至 1200°C | 对化合物半导体控制精确、使用金属有机前驱体 |

在为您的特定基板和薄膜要求选择正确的CVD工艺时遇到困难? KINTEK 专注于实验室设备和耗材,服务于实验室需求。我们的专家可以帮助您权衡高温和低温技术之间的利弊,以实现您所需的薄膜性能——无论是坚固基板上的最大纯度,还是对温度敏感材料的涂覆。立即联系我们的团队进行个性化咨询,发现最适合您的研究或生产目标的CVD解决方案。

图解指南