用于以原子层精度沉积超薄膜的明确技术是原子层沉积(ALD)。与其他连续沉积材料的方法不同,ALD是一个循环过程,一次构建一层原子厚的薄膜。这种自限制特性使其在薄膜厚度和均匀性方面具有无与伦比的控制力,可精确到单埃级别。

原子层沉积(ALD)的精度并非通过速度实现,而是通过一种根本不同的、自终止的化学过程实现的。当完美的保形性和原子级控制是不可或缺的要求时,这使其成为唯一可行的选择。

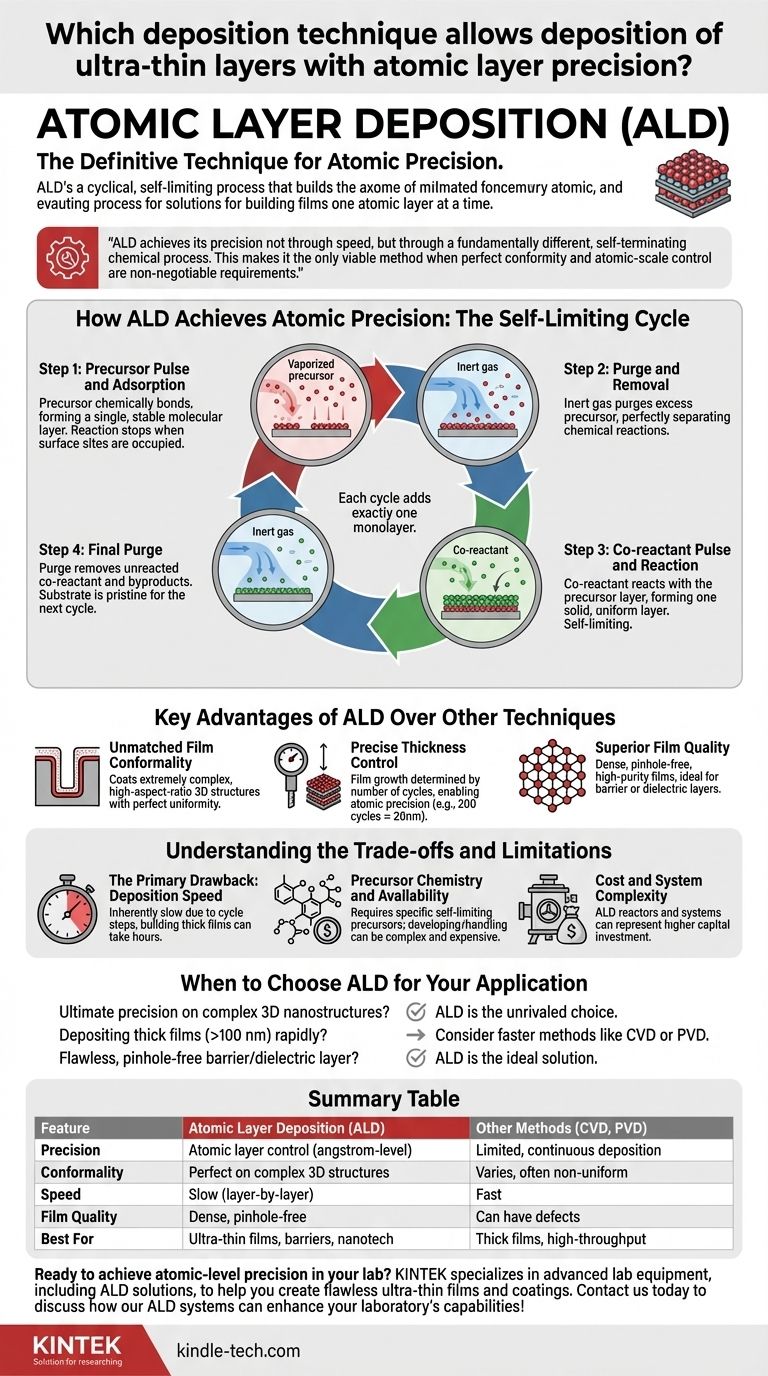

ALD如何实现原子精度:自限制循环

ALD的强大之处在于其独特的四步过程,该过程通过循环重复来构建薄膜。每个循环恰好增加一个单分子层材料,从而保证了精度。此过程依赖于在时间上分离两个化学半反应。

步骤 1:前驱体脉冲和吸附

首先,将一种汽化化学物质,称为前驱体,脉冲到沉积室中。该前驱体与基板表面发生化学键合(化学吸附),形成一层单一的、稳定的分子层。一旦所有可用的表面位点被占据,反应自然停止。

步骤 2:吹扫和清除

接下来,使用氮气或氩气等惰性气体来吹扫腔室。此步骤至关重要,因为它会清除所有未与表面反应的多余前驱体分子。这确保了两个化学反应被完美地分隔开。

步骤 3:共反应物脉冲和反应

然后,将第二种化学物质,即共反应物(通常是水、臭氧或等离子体),脉冲到腔室中。它与已在表面上的前驱体层反应,完成化学反应,形成一层所需材料的坚固、均匀的层。该反应也是自限制的。

步骤 4:最终吹扫

用惰性气体进行最终吹扫,以清除反应中任何未反应的共反应物和气态副产物。基板表面现在是干净的,并准备开始下一个循环,从而可以在第一层之上沉积另一原子层。

ALD相对于其他技术的关键优势

虽然存在化学气相沉积(CVD)或物理气相沉积(PVD)等其他沉积方法,但ALD为高精度应用提供了独特的优势。

无与伦比的薄膜保形性

由于该过程依赖于气态化学物质到达表面的每个部分后再发生反应,ALD可以完美均匀地涂覆极其复杂、高深宽比的3D结构。薄膜厚度在微观沟槽的顶部、底部和侧壁上将是相同的。

精确的厚度控制

由于薄膜的生长由执行的循环次数决定,因此厚度可以以原子精度控制。如果一个循环沉积了0.1纳米(1埃)的材料,则200个循环将精确沉积20纳米。这种级别的数字控制是其他方法无法实现的。

卓越的薄膜质量

ALD通常可以在比CVD更低的温度下进行。自限制的逐层生长会形成极其致密、无针孔且高纯度的薄膜,使其非常适合用作阻挡层或介电层。

了解权衡和局限性

没有一种技术是完美的,ALD的精度是有代价的。了解其缺点对于做出明智的决定至关重要。

主要缺点:沉积速度

ALD本质上很慢。因为每个循环只沉积一小部分纳米,并且涉及多个脉冲和吹扫步骤,所以构建厚膜可能需要数小时。CVD等方法的速度要快几个数量级,因此更适合那些厚度比精度更重要的应用。

前驱体化学和可用性

ALD的成功完全取决于是否具有表现出理想自限制行为的正确的一对化学前驱体。开发、合成和处理这些化学物质可能复杂且昂贵。有些材料根本没有已知的、有效的ALD工艺。

成本和系统复杂性

尽管ALD反应器及其相关的真空和化学品输送系统越来越普遍,但与一些更简单的PVD或湿法化学沉积系统相比,它们可能代表更高的资本投资。

何时为您的应用选择ALD

选择正确的沉积技术需要在精度需求与速度和成本的实际限制之间取得平衡。

- 如果您的主要关注点是在复杂的3D纳米结构上实现最终精度:ALD是无与伦比的选择,通常是唯一能满足要求的技术。

- 如果您的主要关注点是快速沉积厚膜(>100 nm):您应该强烈考虑CVD或PVD等更快的方法,因为ALD会太慢。

- 如果您的主要关注点是创建无缺陷、无针孔的阻挡层或介电层:由于其致密、均匀和保形性的薄膜生长,ALD是理想的解决方案。

归根结底,了解ALD的数字精度与其他方法的模拟速度之间的基本权衡,是材料工程成功的关键。

摘要表:

| 特征 | 原子层沉积(ALD) | 其他方法(CVD,PVD) |

|---|---|---|

| 精度 | 原子层控制(埃级) | 有限的,连续沉积 |

| 保形性 | 在复杂的3D结构上完美 | 不同,通常不均匀 |

| 速度 | 慢(逐层) | 快 |

| 薄膜质量 | 致密,无针孔 | 可能有缺陷 |

| 最适合 | 超薄膜、阻挡层、纳米技术 | 厚膜、高通量 |

准备在您的实验室中实现原子级精度了吗? KINTEK 专注于先进的实验室设备,包括ALD解决方案,以帮助您创建完美的超薄薄膜和涂层。无论您是从事纳米技术、半导体还是先进材料的研究,我们的专业知识都能确保您获得研究所需的完美保形性和控制力。立即联系我们,讨论我们的ALD系统如何增强您实验室的能力!

图解指南

相关产品

- RF PECVD 系统 射频等离子体增强化学气相沉积 RF PECVD

- 倾斜旋转等离子体增强化学气相沉积 PECVD 设备管式炉

- 电子束蒸发镀膜无氧铜坩埚和蒸发舟

- 化学气相沉积CVD设备系统腔体滑动PECVD管式炉带液体气化器PECVD设备

- 用于层压和加热的真空热压炉