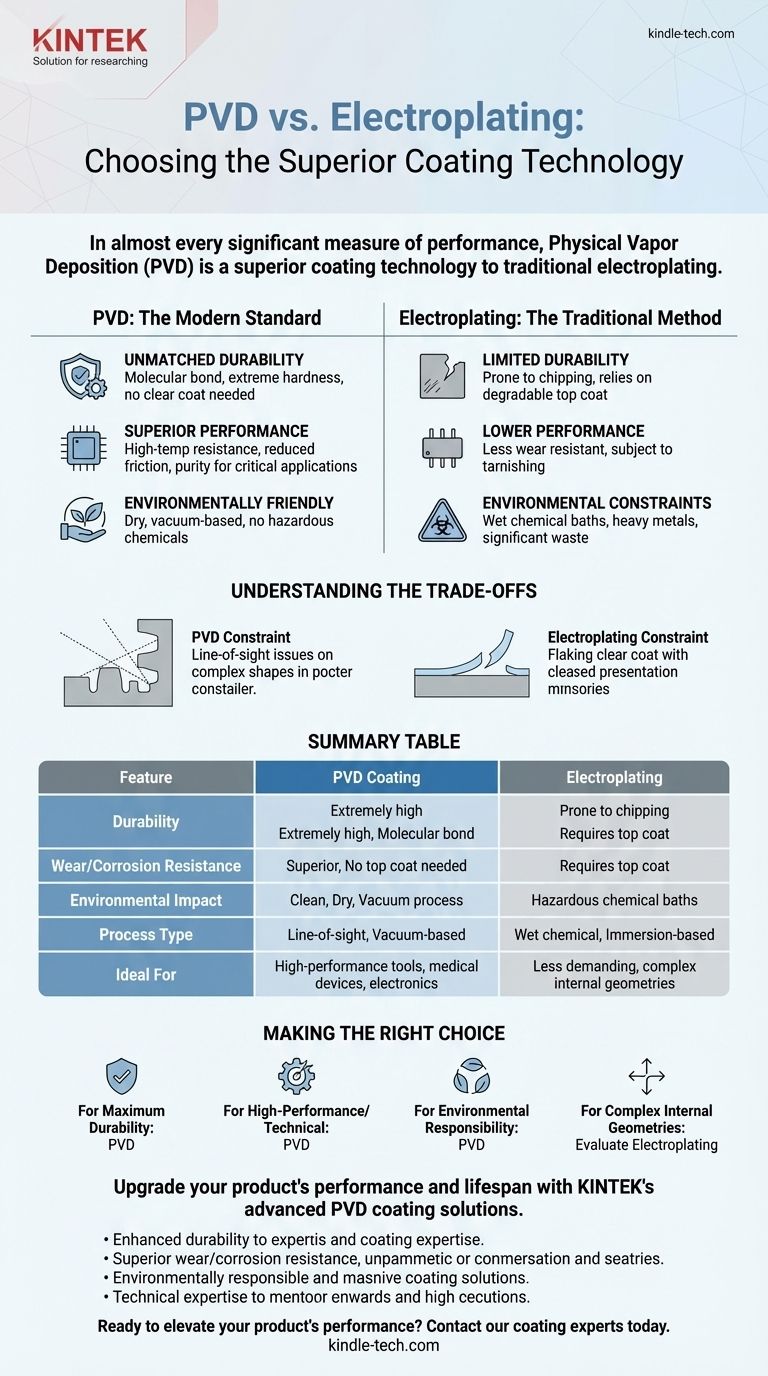

在几乎所有重要的性能衡量标准上,物理气相沉积 (PVD) 都是一种优于传统电镀的涂层技术。PVD 提供的表面处理具有显著更高的耐用性、耐腐蚀性和耐磨性。此外,它是一种更加环保的工艺,避免了电镀固有的危险化学浴。

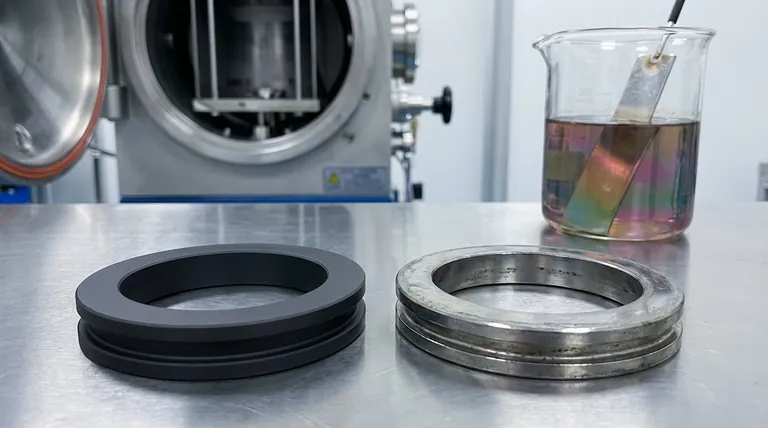

核心区别在于技术和性能。PVD 是一种现代的、基于真空的工艺,可形成坚固的分子键合涂层,而电镀是一种传统的湿化学工艺,其本质上耐用性较差,并带来更大的环境风险。

PVD 为何超越电镀

物理气相沉积不仅仅是电镀的替代品;它是一次技术飞跃。该工艺涉及在真空中蒸发固体材料并将其沉积到目标物体上,形成极其纯净、坚硬且薄的薄膜。

无与伦比的耐用性和耐磨性

PVD 形成的键合是分子层面的,使其异常坚固。这使得其表面处理比电镀涂层更坚硬,更耐刮擦和腐蚀。

电镀的一个主要弱点是它依赖于透明面漆来防止变色。这种面漆会随着时间的推移而降解,使电镀层暴露于磨损和变色。PVD 涂层不需要透明面漆,确保其光亮表面持久得多。

在严苛应用中的卓越性能

PVD 涂层结合了硬度、减摩性和耐高温性。这些特性对于高性能应用至关重要。

这使得 PVD 成为必须在压力下完美运行的部件的标准选择,例如医疗设备、微芯片、太阳能电池板和高性能工具。PVD 工艺的纯净度和清洁度对于这些敏感应用至关重要。

一种现代、环保的工艺

环境影响是一个鲜明的对比点。电镀涉及将零件浸入含有重金属和有害物质的化学浴中,造成重大的废物处理挑战。

PVD 是一种干燥的、基于真空的工艺。它不释放有害化学物质,也不产生危险废物,使其成为一种更清洁、更可持续的技术。

了解权衡

虽然 PVD 在性能上更优越,但没有哪种技术是没有其特定考虑的。PVD 和电镀之间的决定取决于对它们基本操作差异的理解。

电镀的局限性

电镀的主要缺点是其缺乏耐用性。表面处理容易碎裂、剥落和变色,尤其是在保护性透明涂层失效时。这导致产品寿命缩短和维护成本增加。

工艺和几何形状限制

PVD 是一种视线工艺,这意味着涂层材料从源头到基材沿直线传播。这使得对具有深凹槽或内部通道的高度复杂形状进行均匀涂层变得具有挑战性。

电镀作为一种湿法工艺,有时可以在这些复杂的几何形状上提供更均匀的覆盖。然而,对于大多数常见的产品形状,PVD 技术提供了出色的覆盖。

成本与生命周期价值

虽然传统电镀的初始成本有时可能较低,但 PVD 通常提供卓越的长期价值。PVD 涂层产品延长了使用寿命、低维护和增强的性能,从而避免了昂贵的重新涂层或更换需求。

为您的目标做出正确选择

您的最终决定应由产品的性能要求和长期目标驱动。

- 如果您的主要关注点是最大的耐用性和寿命: PVD 是抵抗磨损、腐蚀和变色多年的最终选择。

- 如果您的主要关注点是高性能或技术应用: PVD 是需要纯度、耐热性和可靠性的部件的唯一可行选择,例如在医疗或电子设备中。

- 如果您的主要关注点是环境责任: PVD 是远优越的工艺,避免了与电镀相关的危险废物流。

- 如果您的主要关注点是涂覆高度复杂的内部几何形状: 您必须评估 PVD 的视线工艺是否能提供足够的覆盖,因为这是电镀可能被考虑的少数情况之一。

选择正确的涂层是对产品质量、声誉和寿命的投资。

总结表:

| 特性 | PVD 涂层 | 电镀 |

|---|---|---|

| 耐用性 | 极高,分子键合 | 易碎裂和剥落 |

| 耐磨/耐腐蚀性 | 卓越,无需面漆 | 需要保护性面漆 |

| 环境影响 | 清洁、干燥、真空工艺 | 使用危险化学浴 |

| 工艺类型 | 视线、基于真空 | 湿化学、浸入式 |

| 适用于 | 高性能工具、医疗设备、电子产品 | 要求不高的应用,复杂内部几何形状 |

使用 KINTEK 先进的 PVD 涂层解决方案提升您产品的性能和寿命。

作为高性能实验室设备和耗材的专家,KINTEK 深知对耐用、可靠涂层的关键需求,以承受严苛环境。我们的 PVD 涂层服务提供:

- 增强的耐用性,延长产品生命周期

- 卓越的耐磨性和耐腐蚀性,减少维护需求

- 环保工艺,符合现代可持续发展目标

- 针对医疗、电子和工业应用的技术专长

准备好提升您产品的性能了吗? 立即联系我们的涂层专家,讨论我们的 PVD 解决方案如何满足您的特定要求。

图解指南