简而言之,真空对于热蒸发至关重要,它可以确保蒸发的材料能够在没有干扰的情况下直接传输到靶材,并防止污染物破坏最终薄膜。这种物理气相沉积(PVD)工艺依赖于创造一个纯净的环境,使原子能够从加热源直线移动到您希望涂覆的基板上。

真空并不会将原子吸向基板;它只是清除了所有其他障碍物。通过清除残留的气体分子,真空确保了沉积的清晰路径和清洁的附着表面,这是制造高质量薄膜的两个不容妥协的要求。

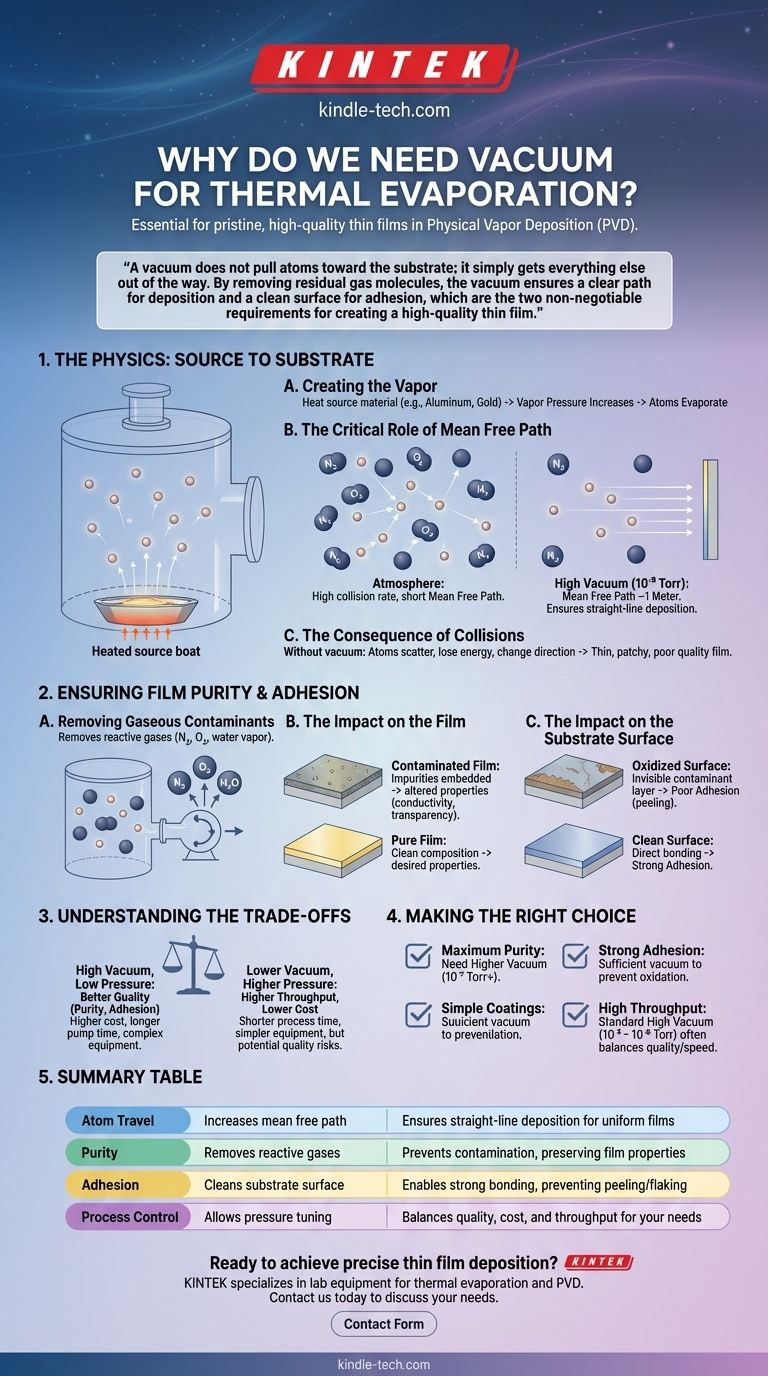

沉积的物理学:从源到基板

要理解真空的必要性,我们必须首先想象单个原子从其源材料到最终在基板上目的地的旅程。真空使这次旅程成为可能。

产生蒸汽

该过程始于在真空室内部加热源材料(如铝、金或铬)。随着材料加热,其蒸汽压增加,直到它开始蒸发,释放出一股原子或分子的流。

平均自由程的关键作用

在正常大气压下,这些新释放的原子会立即与数十亿个空气分子发生碰撞。真空极大地减少了这些分子的数量。这增加了平均自由程 (MFP),即原子在与另一个粒子碰撞之前可以行进的平均距离。

在典型的 10⁻⁵ 托高真空压力下,平均自由程大约是一米。由于大多数沉积腔室的尺寸小于此距离,这实际上保证了蒸发的原子能够以直线、不间断的方式从源头传输到基板。

碰撞的后果

如果没有足够的真空,蒸发的原子将被残留气体分子散射。这些碰撞会导致原子损失能量、改变方向,并无法均匀地沉积在靶材上。结果是薄膜稀疏、斑驳或不存在,质量低下。

确保薄膜纯度和附着力

除了提供清晰的路径外,真空还具有第二个同样关键的功能:确保沉积薄膜的纯度及其附着在基板上的能力。

清除气态污染物

我们周围的空气主要由氮气和氧气组成,并含有大量的水蒸气和其他气体。这些是沉积过程中活性污染物。需要高真空才能将这些活性分子从腔室中抽出。

污染对薄膜的影响

如果在沉积过程中存在氧气等残留气体,它们可能会嵌入到生长的薄膜中。这会极大地改变薄膜所需的性能,例如其导电性、光学透明度或耐化学性。

对基板表面的影响

薄膜要正确附着,就需要直接键合到干净的基板表面。真空会清除活性气体,否则这些气体会在基板上形成一层无形的、超薄的层(如氧化层)。沉积在这种受污染的表面上会导致附着力差,使薄膜容易剥落或碎裂。

理解权衡

虽然真空是必不可少的,但所需的真空水平涉及在质量和实际限制之间进行平衡。腔室内的压力是一个关键的过程参数。

成本和复杂性

实现“高真空”(约 10⁻⁵ 至 10⁻⁷ 托)需要复杂且昂贵的泵系统。达到“超高真空”(低于 10⁻⁹ 托)需要更复杂的设备、更长的处理时间和更高的成本。

工艺时间与质量

目标压力越低,抽空腔室所需的时间就越长。这直接影响了吞吐量。一项关键的工程决策是确定“足够好”的真空水平,该水平能够在不使过程变得不切实际缓慢的情况下满足质量要求。

材料敏感性

所需的真空水平在很大程度上取决于所涉及的材料。高反应性的源材料或易氧化的基板要求更好的真空,以确保薄膜纯净且附着良好。

为您的目标做出正确的选择

最佳真空水平不是一个单一的数字,而是由您的最终目标决定的。

- 如果您的主要重点是光学或电子设备的最大薄膜纯度: 您需要更高的真空度(10⁻⁷ 托或更好),以最大限度地减少气态杂质进入薄膜。

- 如果您的主要重点是牢固的薄膜附着力: 您的工艺必须达到足够的真空度,以防止基板表面在沉积开始前与氧气或水等残留气体发生反应。

- 如果您的主要重点是简单涂层的高吞吐量: 标准高真空(10⁻⁵ 至 10⁻⁶ 托)通常在薄膜质量和工艺周期时间之间提供最佳平衡。

最终,掌握真空环境是控制最终沉积薄膜的质量和性能的关键。

摘要表:

| 方面 | 真空的作用 | 益处 |

|---|---|---|

| 原子传输 | 增加平均自由程 | 确保直线沉积以获得均匀薄膜 |

| 纯度 | 清除活性气体 | 防止污染,保持薄膜性能 |

| 附着力 | 清洁基板表面 | 实现牢固键合,防止剥落/碎裂 |

| 过程控制 | 允许调整压力 | 根据您的需求平衡质量、成本和吞吐量 |

准备好实现精确的薄膜沉积了吗?

KINTEK 专注于热蒸发和其他 PVD 工艺的实验室设备和耗材。我们的专业知识可确保您为特定应用获得正确的真空环境——无论您是优先考虑薄膜纯度、附着力还是高吞吐量。

立即联系我们,讨论您的实验室需求,并了解我们的解决方案如何提高您的涂层质量和效率!

图解指南

相关产品

- 化学气相沉积CVD设备系统腔体滑动PECVD管式炉带液体气化器PECVD设备

- RF PECVD 系统 射频等离子体增强化学气相沉积 RF PECVD

- 分体式真空站化学气相沉积系统设备管式炉

- 带陶瓷纤维内衬的真空热处理炉

- 钼真空热处理炉