从根本上说,真空环境对于物理气相沉积(PVD)至关重要,因为它创造了过程运行所必需的纯净、受控的条件。没有真空,汽化后的涂层材料会与数十亿的空气粒子发生碰撞,永远无法到达目标基板,并且任何形成的薄膜都会被大气气体严重污染,使其失去作用。

真空在PVD中的核心目的有两个:确保涂层粒子从源头到基板有一条清晰、无阻碍的路径,并消除会破坏最终涂层化学和结构完整性的大气气体。

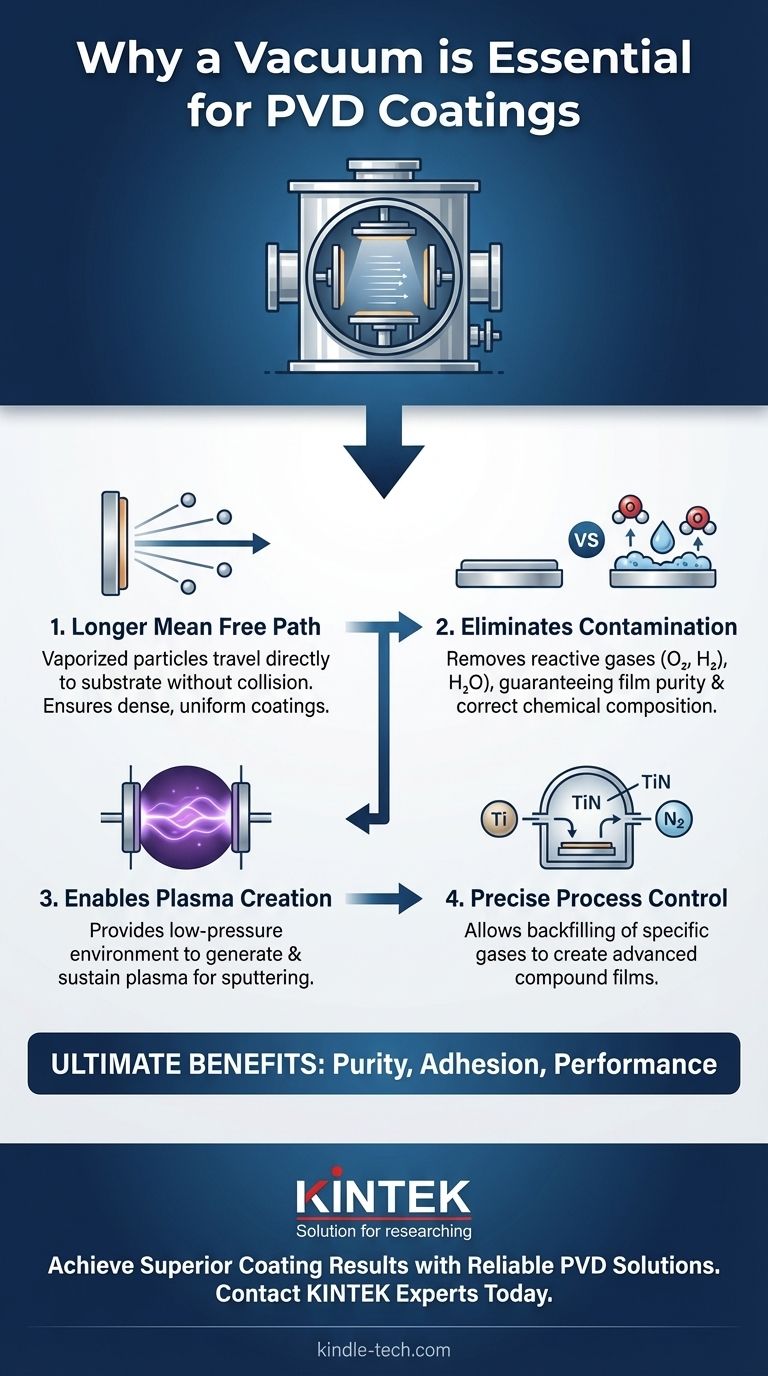

为什么高质量涂层对真空不可或缺

要理解PVD,就必须理解真空的物理学。该过程涉及材料的汽化并在工件上冷凝,形成高性能涂层。从蒸汽产生到冷凝的整个过程都必须得到精心控制。

“平均自由程”:确保直线飞行

在PVD腔室中,我们将单个原子或分子从源(“靶材”)移动到基板(待涂覆的工件)。平均自由程是粒子在与另一个粒子碰撞之前可以移动的平均距离。

在大气压下,空气中充满了氮气、氧气和其他气体分子。平均自由程非常短——仅在纳米尺度。汽化的涂层原子几乎会立即发生碰撞,向随机方向散射并损失能量。

通过将腔室抽至高真空,我们去除了绝大多数这些空气分子。这极大地增加了平均自由程,使涂层原子能够从源头到基板以直线视线路径传播,就像在空房间里扔球与在充满障碍物的房间里扔球的区别一样。

纯度至上:去除不需要的污染物

大气层具有很强的反应性。像氧气和水蒸气这样的气体是侵蚀性污染物,它们会与炽热、高能的涂层原子和洁净的基板表面发生反应。

这种污染会导致薄膜附着力差、化学成分不正确,以及硬度降低或摩擦力增加等不良特性。例如,如果你沉积的是纯钛薄膜,任何存在的氧气都会形成氧化钛,从而完全改变涂层。

真空环境有效地去除了这些反应性污染物,确保沉积的薄膜与源材料一样纯净。

实现等离子体环境

许多PVD工艺,如溅射,使用低压等离子体(电离气体,通常是氩气)轰击源材料并溅射出原子。

真空是产生和维持这种受控等离子体的先决条件。在大气压下不可能产生稳定、低压的等离子体。真空可以精确控制驱动过程所需的特定气体(如氩气)的压力和成分。

完全控制工艺气氛

有时,我们会故意向真空腔室中引入特定的气体,以形成所需的化合物。这被称为反应性PVD。

例如,要制造坚硬的金色氮化钛(TiN)涂层,我们在真空环境中汽化钛,并精确地反充入少量受控的氮气。真空使我们能够精确控制反应性气体与汽化金属的比例,从而精确控制最终涂层的化学计量和性能。

完美环境的实际成本

尽管至关重要,但真空的产生和维持是PVD中复杂性和成本的主要来源。这不是一件容易的事。

设备和维护成本

高真空泵(如涡轮分子泵和低温泵)、腔室硬件以及相关的仪表和控制器都很昂贵。它们需要定期、专业的维护,以确保它们正常运行且不发生泄漏。

增加工艺时间

在涂层过程开始之前,腔室必须被抽到目标真空水平。这个“抽真空”时间可能从几分钟到几小时不等,具体取决于腔室大小和泵的性能,这直接影响了产能和操作效率。

工艺复杂性

操作真空系统需要熟练的技术人员。监测泄漏、管理泵循环和排除压力问题是需要专业知识的关键任务。未被发现的泄漏可能会影响整批涂层工件。

将真空原理与您的涂层目标联系起来

了解真空的必要性,就能理解PVD涂层成功的原因。真空度直接关系到产品的最终质量。

- 如果您的主要重点是薄膜纯度和化学准确性: 真空在消除反应性大气污染物方面的作用是您成功的最关键因素。

- 如果您的主要重点是致密、有附着力和均匀的涂层: 真空确保长平均自由程的能力至关重要,因为它允许高能原子在不散射的情况下到达基板。

- 如果您的主要重点是制造先进的复合薄膜(例如氮化物、氧化物): 真空作为空白画布的功能,允许精确反充特定反应性气体,是您工艺的关键推动因素。

归根结底,真空不仅仅是一个外围要求;它是使现代高性能薄膜沉积成为可能的基础要素。

总结表:

| 关键原因 | 对PVD涂层的影响 |

|---|---|

| 更长的平均自由程 | 允许汽化粒子直接传输到基板,确保致密、均匀的涂层。 |

| 消除污染 | 去除氧气和水蒸气等反应性气体,保证薄膜纯度和正确的化学成分。 |

| 实现等离子体创建 | 提供产生和维持溅射中使用的等离子体所需的受控低压环境。 |

| 精确的工艺控制 | 作为空白画布,引入特定的反应性气体以制造如TiN等先进复合薄膜。 |

准备好通过可靠的PVD系统获得卓越的涂层效果了吗? KINTEK 专注于高性能实验室设备,包括用于物理气相沉积的真空解决方案。我们的专业知识确保您的工艺能够提供您的应用所需的纯度、附着力和性能。立即联系我们的专家,讨论我们如何支持您实验室的涂层需求!

图解指南

相关产品

- RF PECVD 系统 射频等离子体增强化学气相沉积 RF PECVD

- 倾斜旋转等离子体增强化学气相沉积 PECVD 设备管式炉

- 化学气相沉积CVD设备系统腔体滑动PECVD管式炉带液体气化器PECVD设备

- 用于层压和加热的真空热压炉

- 分体式真空站化学气相沉积系统设备管式炉