将熔融金属浇注到高于其熔点的温度是铸造过程中一个关键且不可协商的步骤。 这种做法,被称为施加过热度,对于补偿金属离开熔炉那一刻不可避免的热量损失至关重要。如果没有这种热量“缓冲”,金属将过早开始凝固,无法完全填充模具,从而导致零件出现缺陷。

金属铸造的核心挑战是一场与时间和温度的赛跑。高于熔点的额外热量——即过热度——是确保液态金属具有足够热能通过浇包并完全填充模腔,然后才开始凝固的必要保障。

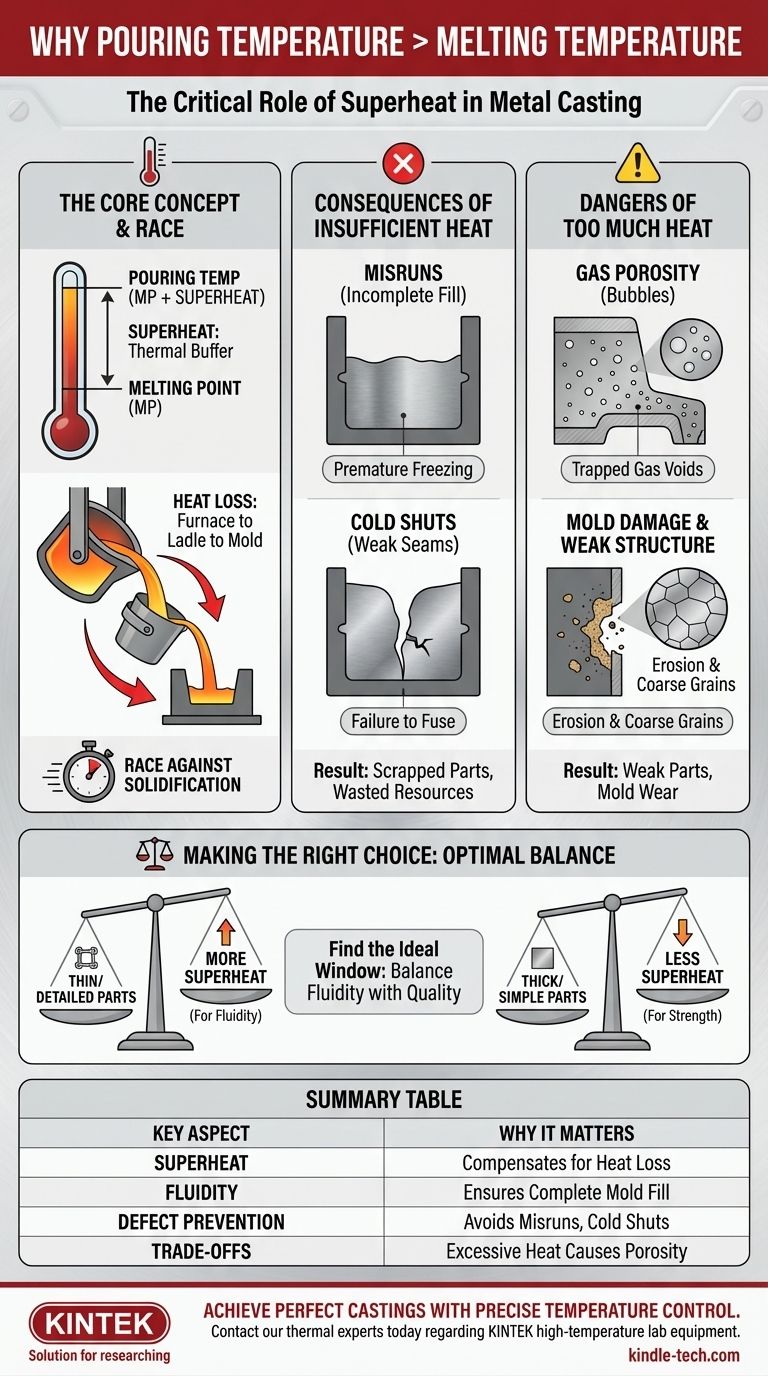

与凝固的赛跑:为什么过热度至关重要

在精确的熔化温度下浇注金属是一个理论上的理想状态,但在实践中是行不通的。从熔炉到模具的旅程中,熔融金属会不断损失关键的热能。

补偿不可避免的热量损失

从熔融金属从熔炉中取出那一刻起,它就开始冷却。热量会散失到转运包、周围大气中,最重要的是,会散失到相对冷的模具材料本身。过热度提供了必要的额外能量来吸收这些损失并保持完全液态。

确保模具完全填充(流动性)

温度与熔融金属的流动性(粘度的倒数)直接相关。更高程度的过热度会使金属流动起来更像水而不是糖蜜。这种改善的流动性对于填充薄壁部分和捕捉模腔内的复杂细节至关重要。

防止过早凝固

如果金属在流动过程中温度降至其熔点,凝固会立即开始。这种过早凝固是导致几个关键铸造缺陷的根本原因,这些缺陷会使零件无法使用。

温度不足的后果

未能施加足够的过热度并非一个小的工艺错误;它直接导致铸件报废,必须重新熔化或废弃,从而浪费时间、能源和金钱。

浇不足和不完整铸件

浇不足是最直接的缺陷。金属损失了过多的热量,在模具未满之前凝固,从而产生不完整的零件。这是浇注温度过低的一个常见结果。

冷隔和薄弱接缝

当两股熔融金属流在模具内相遇,但温度过低无法正确融合时,就会发生冷隔。这会在最终零件中形成类似裂纹的不连续性或接缝,这代表了一个关键的结构失效点。

表面光洁度和细节不佳

粘稠、几乎未熔化的金属缺乏足够的能量来紧密压向模具壁。这会导致本应是尖角的边缘变得圆润,并且无法复制模具图案中的精细表面纹理或细节。

理解权衡:过热的危险

虽然过热是必要的,但过高的热量会带来一系列不同的问题。目标是找到最佳温度,而不仅仅是最高的温度。

增加气孔率

熔融金属会吸收环境气体,如氢气和氧气。金属越热,它在溶液中能容纳的气体就越多。当金属在模具中冷却并凝固时,这些气体被迫从溶液中析出,形成微小的气泡,这些气泡被困住形成气孔(空隙),从而削弱最终铸件。

模具损坏和反应

过高的温度会损坏模具本身。在砂型铸造中,它可能导致粘合剂分解或金属与砂子熔合,从而导致表面光洁度不佳。它还可能加速模具和浇道系统在热金属流过时的侵蚀。

机械性能下降

浇注温度过高会显著延长凝固时间。这种缓慢冷却会促进金属微观结构中粗大晶粒的生长,这通常会降低零件最终的强度、延展性和韧性。

为您的工艺做出正确选择

理想的浇注温度不是一个单一值,而是根据具体铸造条件仔细计算的参数。它是在确保流动性和避免因过热引起的缺陷之间取得平衡。

- 如果您的主要关注点是铸造高度精细的薄壁零件:您将需要更高程度的过热度,以确保金属的流动性使其能够在凝固前填充每一个复杂的型腔。

- 如果您的主要关注点是最大化简单厚壁零件的强度:使用刚好足以避免浇不足和冷隔的浇注温度,因为这将促进更快的凝固和更坚固、更细晶粒的微观结构。

- 如果您的主要关注点是工艺稳定性和成本效益:目标是确定最佳的浇注温度窗口,该窗口能够持续生产出合格铸件,同时不浪费能源或对设备造成过度磨损。

最终,控制浇注温度是保证最终铸件质量和完整性最有力的工具之一。

总结表:

| 关键方面 | 重要性 |

|---|---|

| 过热度 | 补偿传输和浇注过程中的热量损失。 |

| 流动性 | 确保金属填充整个模具,特别是薄壁部分。 |

| 缺陷预防 | 避免浇不足、冷隔和表面光洁度不佳。 |

| 权衡 | 过热可能导致气孔和零件强度下降。 |

通过精确的温度控制实现完美铸件

是否正在为铸造缺陷或不一致的结果而烦恼?熔融金属的精确热管理至关重要。KINTEK 专注于高温实验室设备,包括熔炉和温度控制系统,帮助您为特定合金和模具设计实现完美的浇注温度。

我们的解决方案助力铸造厂和研发实验室:

- 消除缺陷:确保模具完全填充,铸件坚固完好。

- 优化工艺:为您的零件几何形状和材料找到理想的温度窗口。

- 提高效率:降低废品率,节省材料和能源成本。

准备好完善您的铸造工艺了吗? 立即联系我们的热管理专家,讨论 KINTEK 的实验室设备如何为您的运营带来可靠性和质量。

图解指南